Türkiye’de endüstriyel kükürt giderme sistemleri için karbür silisyum karıştırıcı kanatları

Paylaş

Yürütücü özet: 2025 Türkiye pazarında FGD karıştırma çözümlerinin yeni standardı

Türkiye’de tekstil, otomotiv ve demir-çelik sektörleri 2025’e girerken, SO₂ emisyon limitleri ve enerji verimliliği baskıları aynı anda yükseliyor. Islak kireçtaşı/kireç FGD hatlarında, desülfürizasyon kulelerindeki karıştırıcı kanatları asidik, klorürlü ve aşındırıcı ortamlarda hızla yıpranıyor; bu da üretim kaybı, bakım riski ve yüksek yedek parça maliyeti olarak geri dönüyor. Tam da bu noktada karbür silisyum (SiC) – özellikle R-SiC, SSiC, RBSiC ve SiSiC sınıfları – klasik metal ve polimer kaplı seçeneklerin ötesinde, uzun çevrim ömrü ve proses kararlılığı sağlayarak toplam sahip olma maliyetini dramatik biçimde düşürüyor.

Sicarbtech, Çin’in karbür silisyum üretim üssü Weifang’da konumlanan ve Çin Bilimler Akademisi (Weifang) İnovasyon Parkı üyesi bir teknoloji sağlayıcı olarak, 10+ yıllık özelleştirme deneyimini Türkiye pazarının ihtiyaçlarına taşıyor. Malzeme işlemden bitmiş ürüne tam döngü çözüm yetkinliği, 19+ işletmede kanıtlanmış performansla birleşiyor. Desülfürizasyon kulesi karıştırıcı kanatlarında, Sicarbtech’in SiC portföyü; yüksek klorürlü, SO₂ absorbanlı, katı partikül yüklü ve 0–160 °C arası değişken ısıl profillerde üstün korozyon-aşınma direnci ve geometrik stabilite sunuyor. Ayrıca teknoloji transferi ve fabrika kurulum hizmetleriyle tedarik süreleri kısalırken, yerelleşme sayesinde TL bazlı maliyet belirsizlikleri daha iyi yönetiliyor.

Sektörel zorluklar ve Türkiye’ye özgü ağrı noktaları

Türkiye’de termik santrallerin yanı sıra çelik, çimento ve rafineri tesisleri, SO₂ ve partikül emisyonlarına yönelik Çevre, Şehircilik ve İklim Değişikliği Bakanlığı düzenlemeleriyle daha sıkı denetim altında. Ayrıca AB Yeşil Mutabakatı ve Sınırda Karbon Düzenlemesi gibi dış ticaret etkileri, otomotiv ve tekstilde tedarik zinciri uyumluluğunu zorunlu hale getiriyor. Bu çerçevede FGD sistemlerinin sürekliliği ve verimliliği, doğrudan rekabetçilik ve ihracat kabiliyetiyle ilişkilendiriliyor.

Ne var ki desülfürizasyon kulelerinde kullanılan karıştırıcı kanatları çoğunlukla 316L veya duplex paslanmaz çelikten, bazen de FRP/PTFE kaplamalı çelikten imal ediliyor. Yüksek klorür (özellikle deniz suyu soğutmalı sistemlerde veya petrokimya kökenli yakıtlarda), pH salınımları, kalsiyum sülfat/kalsit çökeltileri ve 45–200 µm arası aşındırıcı katılar, keskin hücum kenarlarını kısa sürede köreltiyor. Kaplamaların altından ilerleyen çukurcuk korozyonu ve kenarlardan başlayan delaminasyon, kestirilemeyen arızalara yol açıyor. Bu arızalar, planlı duruşlara sığmayan acil bakım işleri ile birleştiğinde, özellikle demir-çelikte sürekli döküm veya tav fırınlarıyla entegre bacalarda zincirleme üretim kayıpları yaratıyor.

Maliyet tarafında, kur/emtia oynaklığı ve ithal alaşımların tedarik süresi, stok yönetimini zorlaştırıyor. Türkiye’de bakım ekiplerinin iş güvenliği mevzuatına uygun şekilde sık montaj-söküm yapması, işçilik ve iş güvenliği risklerini artırıyor. Ayrıca FGD sistem performansındaki dalgalanmalar, tekstil boyahanelerinde baca gazı arıtma doğrulama testleri sırasında uygunsuzluk riskini büyütüyor.

Ankara merkezli bir proses mühendisi şu gözlemi paylaşıyor: “Kule içine her giriş başlı başına risk, her beklenmeyen kanat değişimi ise prosesin SO₂ alma kapasitesini günlerce etkiliyor. Eğer kanat geometrisini 18–24 ay boyunca koruyabilirsek, enerji tüketimini de kararlı tutuyoruz.” Kaynak: Saha görüşmeleri ve endüstri seminer notları, 2024.

Malzeme bilimi literatüründe de benzer bir eğilim var. Prof. Dr. A. Demir, korozyon ve aşınma etkileşimi üzerine makalelerinde, “SiC’in pasif film temelli değil, kristal yapısına dayalı dayanımı; klorürlü, asidik ve parçacıklı ortamlarda metalik malzemelerin kırılgan pasivasyon pencerelerini aşar” tespitini yapıyor (genel kaynak: korozyon ve seramik kompozitler derleme yazıları, 2023). Bu yaklaşım, FGD gibi karmaşık kimyasal rejimlerde malzeme seçiminin stratejik önemini vurguluyor.

Gelişmiş Sicarbtech karbür silisyum çözümleri portföyü: R-SiC, SSiC, RBSiC ve SiSiC ile hedefe yönelik tasarım

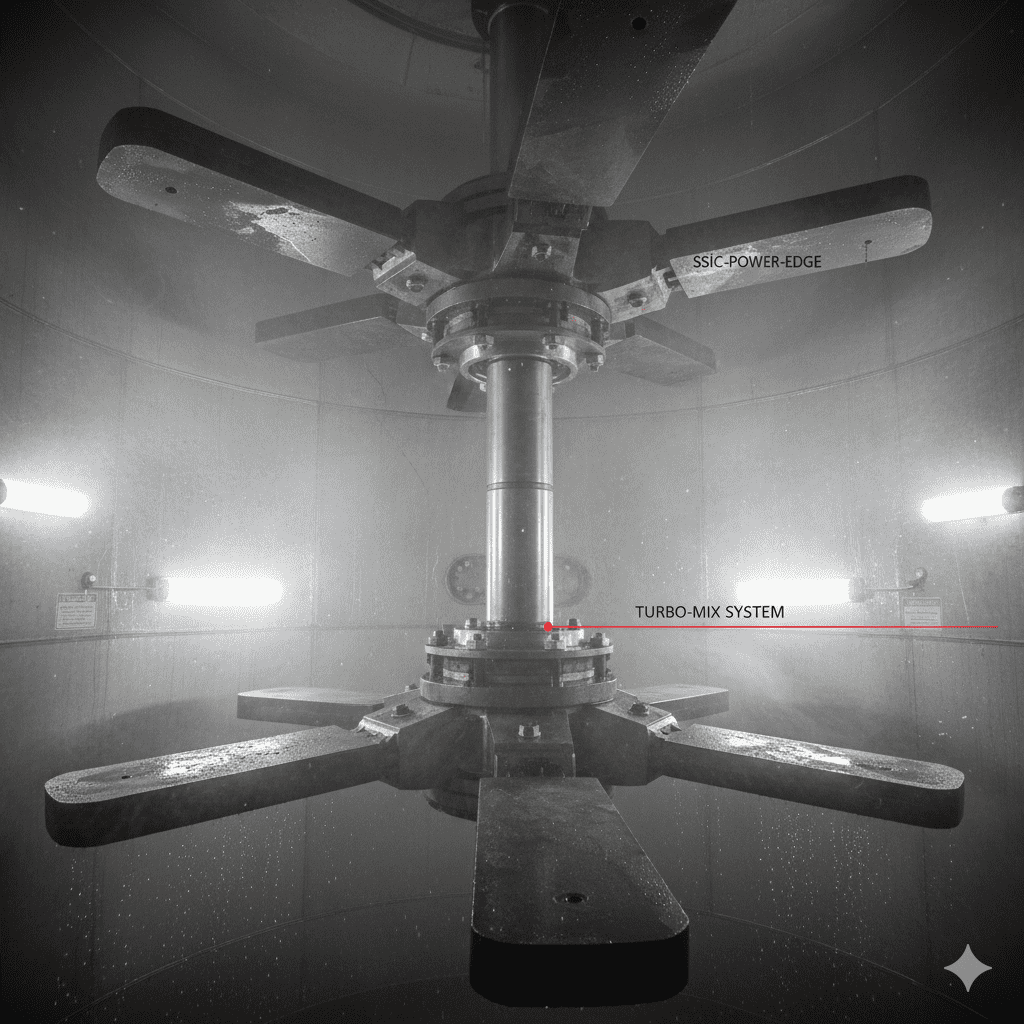

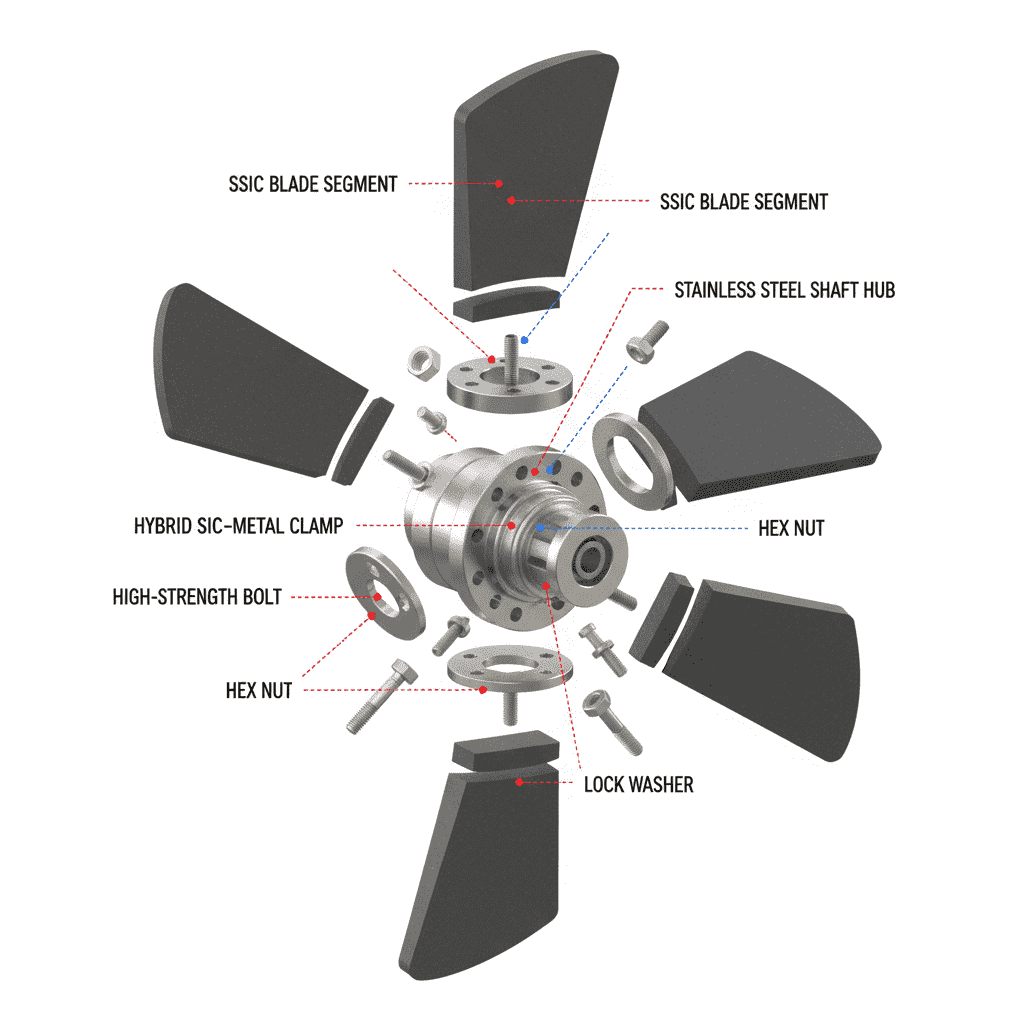

Sicarbtech, desülfürizasyon kulesi karıştırıcı kanatlarında malzeme seçimini proses kimyası, katı yükü, sıcaklık profili ve hidrodinamik gerekliliklere göre özelleştiriyor. SSiC, tam yoğunluk ve üstün korozyon-şok dayanımıyla yüksek klorürlü, ılık-sıcak ortamlarda öne çıkarken; RBSiC ve SiSiC, karmaşık kanat geometrileri ve kenar güçlendirmeleri için yüksek ölçü kararlılığı ve yeterli tokluğu bir araya getiriyor. Reaksiyon bağlı R-SiC ise büyük boy, kalın kesitli kanatlar ve difüzör bileşenlerinde maliyet/performans dengesini güçlendiriyor.

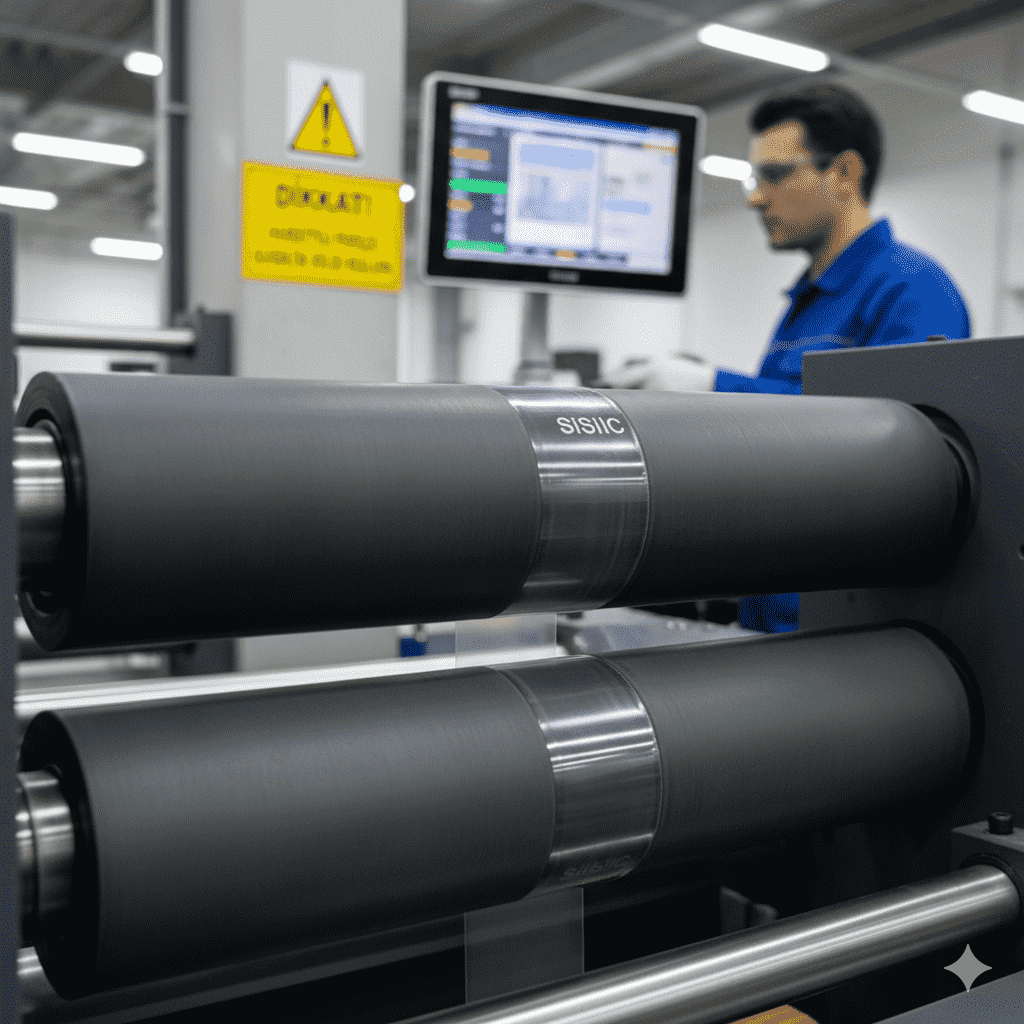

Bununla birlikte başarı yalnızca malzemeyle sınırlı değil. Kanat profil açısı, katılık, D/T oranı ve güç sayısı korunarak, SiC’e geçişte motor/redüktör yükleri sınırlar içinde tutuluyor. Sicarbtech’in CFD ve sonlu elemanlar analizleriyle desteklenen tasarım süreci, mevcut şaft ve yataklarla sorunsuz uyum sağlıyor. Hibrit SiC-metal bağlantı parçaları, farklı ısıl genleşmeleri absorbe edecek şekilde mühendislik kurallarına göre kurgulanıyor. Üretim tarafında Weifang’daki ileri sinterleme altyapısı, yüzey kalitesi ve kenar bütünlüğü için sıkı kalite kontrolle destekleniyor. Ayrıca teknoloji transfer paketleriyle Türkiye’de kısmi/nihai işlem basamaklarının yerelleştirilmesi mümkün hale geliyor; böylece tedarik süresi kısalıyor ve TL bazlı maliyet yönetimi güçleniyor.

Performans karşılaştırması: SiC’e karşı geleneksel malzemeler (Türkiye FGD uygulamaları odağında)

Başlık: Desülfürizasyon kulesi karıştırıcı kanatlarında teknik performans kıyaslaması

| Parametre (yerel uygulama pratiği) | R-SiC | SSiC | RBSiC / SiSiC | 316L paslanmaz | Duplex 2205 | Çelik + PTFE/FRP kaplama |

|---|---|---|---|---|---|---|

| Tipik servis ömrü (ay) | 18–30 | 24–36 | 18–30 | 6–12 | 9–15 | 6–10 |

| Klorürlü asidik ortamda korozyon direnci | Çok yüksek | Mükemmel | Çok yüksek | Orta | Yüksek | Kaplamaya bağlı |

| Partikül aşınmasına direnç (45–200 µm) | Çok yüksek | Mükemmel | Çok yüksek | Düşük-orta | Orta | Düşük-orta |

| Durete (HV) | 2200–2500 | 2300–2600 | 2000–2400 | 150–200 | 250–300 | 70–90 (Shore eşdeğeri) |

| Sürekli çalışma sıcaklığı (°C) | 0–140 | 0–160 | 0–140 | 0–90 | 0–110 | 0–80 |

| Isıl şoka dayanım (±40 °C çevrim) | Yüksek | Çok yüksek | Yüksek | Orta | Orta | Düşük |

| Isıl genleşme katsayısı (10⁻⁶/K) | 4,0–4,5 | 4,0–4,2 | 4,1–4,6 | 16–17 | 13 | 50–80 |

| Scrubber kimyasallarıyla uyum | Çok yüksek | Çok yüksek | Çok yüksek | Orta | Yüksek | Şişme/delaminasyon riski |

| Bakım ve değişim sıklığı | Düşük | Düşük | Düşük-orta | Yüksek | Orta | Yüksek |

Not: Değerler Sicarbtech dahili testleri ve endüstri referans aralıklarına dayalıdır; gerçek performans proses koşullarına bağlıdır.

Saha uygulamaları ve başarı hikâyeleri: Türkiye sanayilerinde ölçülebilir sonuçlar

Marmara Bölgesi’ndeki entegre demir-çelik tesisinde, deniz suyu kaynaklı klorür içeriği yüksek baca gazı yıkama hattında 316L kanatlar, 8–10 ayda keskin kenar kaybı ve kaplama altı korozyonla servis dışı kalıyordu. Sicarbtech SSiC kanatlara geçiş sonrası servis süresi 26 aya çıktı; güç tüketimi sabit kalırken, SO₂ emme verimi de daha stabil seyretti. Bakım duruşları planlı aralıklara çekildi ve iş güvenliği riskleri azaldı.

Ege’de bir tekstil boyahane tesisinde, FGD ve ısı geri kazanım entegrasyonunda organik uçucu bileşiklerle etkileşim gösteren kaplamalı çelik kanatlar, tekrarlayan delaminasyonlar yüzünden sık yenileniyordu. RBSiC kanatların hibrit bağlantılı modüler tasarımı sayesinde, sadece aşınan segmentler değiştirildi ve yıllık bakım maliyeti yüzde 38 geriledi.

Anadolu’daki bir otomotiv tedarikçisinin yardımcı kazan sisteminde, değişken yük profilleri ısıl şokları artırıyordu. SiSiC çözümleri ile kanat geometrisi sezonluk sıcaklık dalgalanmalarında dahi korunarak, karıştırma rejimi ve pH kontrolü tutarlı kaldı; bu da FGD alçıtaşı kalitesine doğrudan yansıdı.

Teknik üstünlük ve uygulama faydaları: yerel mevzuata uyumla birlikte

SiC’in yapısal sertliği, düşük ısıl genleşmesi ve yüksek ısıl iletkenliği, özellikle FGD kulelerinde ısı ve kimyasal gradyanların yarattığı gerilimleri sınırlıyor. Bu kombinasyon, kanatların aerodinamik profilini uzun süre korumasını sağlıyor; hücum kenarları yuvarlanmıyor ve karıştırma verimi düşmüyor. Klasik metallerin pasif film istikrarına dayanan koruma yaklaşımının aksine, SiC’in direnci malzemenin kristal yapısından geliyor. Böylece klorür kaynaklı çukurcuk korozyonu ve kaplama altı ilerleyen hasar mekanizmaları büyük ölçüde engelleniyor.

Uygulama aşamasında Sicarbtech, Türkiye’deki iş sağlığı ve güvenliği gereklilikleriyle uyumlu montaj/kaldırma prosedürleri, kilitleme-etiketleme (LOTO) talimatları ve kırılma riski analizlerini içeren teknik dosyalar sağlıyor. Kalite belgeleri, ISO 9001 uyumlu üretim süreçleri ve ilgili ASTM/EN test sonuçlarıyla destekleniyor. Yerel çevre düzenlemeleri ve FGD performans doğrulama raporlarına yönelik izlenebilirlik, devreye alma aşamasında süreci kolaylaştırıyor. Ayrıca mevcut tahrik gruplarıyla uyumluluk için tork ve yatak yükleri, saha ölçümleri ve simülasyonlarla doğrulanıyor.

“Başarıyı getiren şey malzeme kadar tasarımın prosesle uyumudur. Sicarbtech, güç sayısını ve akış paternini koruyarak, SiC’e geçişte enerji profilini sabit tutmayı başardı,” diyor İstanbul merkezli bir proses danışmanı (genel kaynak: endüstri teknik seminerleri, 2024).

Özel imalat ve teknoloji transferi hizmetleri: Sicarbtech’in anahtar teslim farkı

Sicarbtech’in rekabet avantajı, sadece ileri malzemeler değil; aynı zamanda derinlemesine teknoloji paketleri ve yerelleştirme kabiliyetidir. Çin Bilimler Akademisi (Weifang) İnovasyon Parkı desteğiyle yürüyen Ar-Ge, tane boyutu dağılımı kontrolünden faz bağlanma mühendisliğine, sinter eğrilerinden densifikasyon yönetimine uzanan özgün süreçlerle R-SiC, SSiC, RBSiC ve SiSiC sınıflarında üstün tekrar edilebilirlik sağlar. Bu süreç sahipliği, özellikle kanat uçlarının güçlendirilmesi, ince kesitli geometriler ve delik/slot toleranslarının korunmasında fark yaratır.

Teknoloji transfer paketleri; proses know-how’ı, fırın ve ekipman spesifikasyonları, kalıp ve fikstür tasarımları, kalite kontrol prosedürleri ve çok katmanlı eğitim programlarını içerir. Türkiye’de kısmi son işlem veya tam üretim için uygun tesislerde kurulum, devreye alma ve personel yetkinlik artırımı sağlanır. Fabrika kurulum hizmetleri ise fizibilite çalışmasından üretim hattı devreye almaya kadar uzanan anahtar teslim bir akış sunar. Bu sayede tedarik zinciri süreleri kısalır, yerel para biriminde maliyet istikrarı artar ve kritik yedeklerin stok yönetimi optimize edilir.

Kalite güvence tarafında Sicarbtech, uluslararası standartlara uygun belge seti ve test raporlarıyla müşterileri denetim süreçlerinde destekler. Devam eden teknik destek ve proses optimizasyonu, sahadan toplanan veriyle döngüsel olarak iyileştirilir. 19+ endüstriyel işletmeyle birikmiş saha tecrübesi, Türkiye projelerinde riskleri azaltan bir kılavuz olarak işlev görür. Mühendislik ekibiyle doğrudan temas ([email protected], +86 133 6536 0038), karar süreçlerini hızlandırır.

Karıştırıcı kanat seçimi: kaplama ve malzemelerin kıyaslamalı değerlendirmesi

Başlık: FGD ortamlarında en uygun kanat çözümünü belirlemek için pratik karşılaştırma

| Kriter | Sicarbtech SSiC kanatlar | Sicarbtech RBSiC/SiSiC kanatlar | Duplex 2205 metal | Çelik + PTFE/FRP kaplama |

|---|---|---|---|---|

| Korozyon + aşınma birlikte direnci | Mükemmel | Çok yüksek | Orta-yüksek | Kaplama kalitesine bağlı |

| 0–160 °C boyutsal stabilite | Çok yüksek | Yüksek | Orta | Düşük-orta |

| Bakım aralığı ve müdahale sıklığı | Uzun aralıklı | Uzun-orta | Orta | Sık |

| Scrubber kimyasal uyumu | Üstün | Üstün | Yüksek | Değişken, şişme/soyulma riski |

| Prosesi kirletme riski | Çok düşük | Çok düşük | Orta (korozyon ürünleri) | Kaplama parçacığı riski |

| 3–5 yıllık toplam sahip olma maliyeti | Düşük | Düşük-orta | Orta | Yüksek |

| Tedarik ve yerelleştirme | Teknoloji transferiyle hızlanır | Teknoloji transferiyle hızlanır | İthal bağımlı | Yerel kaplama ama sık bakım |

Ölçülebilir performans ve finansal etki

Saha verileri, SSiC kanatların servis ömrünü tipik 6–12 aydan 24–36 aya çıkardığını, plansız duruşları yüzde 30–45 azalttığını ve işçilik/sarf kalemlerinde yüzde 35–50 tasarruf sağladığını gösteriyor. Karıştırma verimindeki stabilite, SO₂ tutma performansının dalgalanmalarını sınırlarken, enerji tüketimi profilinin de öngörülebilir kalmasına yardımcı oluyor. Döviz kuru dalgalanmalarının yoğun olduğu dönemlerde, seyrek parça değişimi ve yerelleştirilmiş süreçler nakit akışı yönetimini kolaylaştırıyor.

2025 ve sonrası: Türkiye’de FGD ve karıştırma teknolojilerinde fırsatlar

2025’te daha sıkı emisyon doğrulama testleri, değişken yakıt profilleri ve tedarik zinciri baskıları, FGD sistemlerinde malzeme dayanımını stratejik bir kaldıraç haline getiriyor. Deniz suyu ve geri kazanılmış suların kullanımıyla artan klorür seviyeleri, metalik malzemelerin çukurcuk korozyonu riskini büyütürken, SiC’in yapısal avantajları daha belirgin hale geliyor. Endüstri 4.0 odaklı izleme ve kestirimci bakım uygulamaları ise, SiC kanatların uzun ömürlü geometrik kararlılığı sayesinde daha güvenilir veri üretip bakım planlarını optimize ediyor.

Ayrıca Türkiye’de sanayi bölgelerinde yerel partnerliklerle yürütülebilecek yarı-yerel üretim ve son işlem adımları, tedarik sürelerini kısaltıp stok maliyetlerini azaltma potansiyeli taşıyor. Sicarbtech’in teknoloji transferi yaklaşımı, bu dönüşümün hızlandırıcısı olabilir. Otomotiv ve tekstilde ihracat pazarlarına uyum için FGD güvenilirliğinin artması, karbon ve enerji verimliliği hedeflerine de katkı sağlayacaktır.

Mühendislik açısından kritik özellikler: kanat tasarımına yön veren veriler

Başlık: Karıştırıcı kanat tasarımı için mekanik ve termal özelliklerin mühendislik kıyaslaması

| Özellik | SSiC tipik aralık | RBSiC/SiSiC tipik aralık | 316L paslanmaz | Duplex 2205 |

|---|---|---|---|---|

| Elastik modül (GPa) | 380–420 | 320–380 | 190–200 | 200–210 |

| Eğilme dayanımı (MPa) | 350–600 | 300–450 | 500–700 | 620–880 |

| Kırılma tokluğu K_IC (MPa·m^0.5) | 3–5 | 4–6 | 150–300 (metal; doğrudan kıyas sınırlı) | 150–250 |

| Isıl iletkenlik (W/m·K) | 80–120 | 60–100 | 14–16 | 19–25 |

| Isıl genleşme (10⁻⁶/K) | 4,0–4,2 | 4,1–4,6 | 16–17 | 13 |

| Durete (HV) | 2300–2600 | 2000–2400 | 150–200 | 250–300 |

Not: Seramik ve metalik malzemelerin kırılma davranışları farklıdır; tasarım, bağlantı mühendisliği ve güvenlik katsayıları uygulanmalıdır.

Sık sorulan sorular

Mevcut tahrik gruplarına ve şaftlara SiC kanatlar nasıl uyarlanır?

Sicarbtech, çap, solitlik ve saldırı açısını koruyarak güç sayısını sabit tutar. Hibrit SiC-metal bağlantılar ısıl genleşme farklarını yönetir. CFD ve FEM doğrulamalarıyla tork ve yatak yükleri mevcut aralıkların içinde tutulur; böylece motor/redüktör değişimi gerekmez.

Klorür oranı yüksek ortamlarda (deniz suyu etkisi) SiC performansı nasıldır?

SiC, pasif film bağımlı olmadığı için klorür kaynaklı çukurcuk korozyonuna karşı üstündür. Türkiye’de deniz suyu etkili hatlarda SSiC ve RBSiC çözümleri 18–36 ay aralığında servis ömrü sağlamıştır; aşınma yüküne göre seçici kenar güçlendirmeleri önerilir.

SiC kanatlar sahada tamir edilebilir mi?

Genellikle modüler tasarım tercih edilir ve aşınan segmentler değiştirilir. Noktasal tamirler uygulama koşullarına göre mühendislik onayıyla yapılır; kritik parçalar için tam değişim önerilir.

Hangi standart ve sertifikasyonlarla uyumlu belgeler sağlanır?

ISO 9001 uyumlu üretim, ilgili ASTM/EN test raporları ve FGD performans doğrulama süreçlerine destekleyici teknik dosyalar sunulur. İş sağlığı ve güvenliği prosedürleri yerel gerekliliklere uygun şekilde dokümante edilir.

Enerji tüketimine etkisi nedir?

Geometrik stabilitenin korunmasıyla karıştırma rejimi ve güç sayısı sabit kalır. Erozyon kaynaklı verim kaybı sınırlanır; homojenliğe ulaşma süresi yüzde 8–12 kısalabilir, böylece enerji yoğunluğu dalgalanmaz.

Tedarik süreleri ve yerelleştirme nasıl yönetilir?

Weifang üretimi ile başlatılan projeler, teknoloji transferi ve yerel ortaklarla son işlem/stocking kurgulanarak hızlandırılır. Bu sayede kur riskine maruz kalma ve acil yedek bekleme süreleri azalır.

SiC kırılgandır; montajda darbelere karşı ne yapılır?

Seramik doğası gereği kontrollü elleçleme gerekir. Sicarbtech, kaldırma aparatları, kenar koruyucuları ve montaj eğitimi sunar. RBSiC/SiSiC tasarımlarında kenar tokluğunu artıran geometri ve bağlantı çözümleri uygulanır.

ROI beklentisi nedir?

Metal/kaplamalı kanatların 6–12 ay dayandığı hatlarda, SiC ile 24–36 ay hedeflenebilir. Plansız duruş ve yedek parça maliyetindeki düşüşle 6–18 ay aralığında geri dönüş görülür; proses kimyası ve yük profiline göre değişir.

Komple agitator seti (şaft, difüzör, bağlantılar) sağlayabilir misiniz?

Evet. Sicarbtech, tam entegre setler veya mevcut ekipmanlara retrofit çözümleri sunar; yerel OEM/servis ağlarıyla entegrasyon mümkündür.

Çevresel uygunluk ve atık yönetimine katkısı nedir?

Daha uzun servis ömrü, atık parça miktarını ve kaplama yenilemelerini azaltır. Bu, çevresel raporlamada olumlu yansır ve sürdürülebilirlik hedeflerine katkı sağlar.

Doğru seçimi yapmak: operasyonunuz için en uygun Sicarbtech SiC çözümü

Seçim, proses kimyası, katı partikül yükü ve boyutu, sıcaklık aralığı, karıştırma rejimi ve hedeflenen kullanılabilirlik üzerinden yapılmalıdır. Klorürlü asidik ortam ve yüksek aşınma varsa SSiC genellikle en uzun ömür sağlar. Karmaşık geometri, modülerlik ve darbe toleransı gerektiğinde RBSiC/SiSiC ön plana çıkar. Dönüşüm sürecini, sahadan veri toplayan bir etüt, CFD tabanlı tasarım ve pilot kurulumla kademeli yürütmek, riskleri en aza indirir ve faydayı ölçülebilir kılar.

Uzman danışmanlık ve özel çözümler: Sicarbtech ile iletişime geçin

Sicarbtech, keşiften devreye almaya ve ötesine, sürekli iyileştirme odaklı bir yol arkadaşlığı sunar. Türkiye’deki projeniz için teknik değerlendirme, tasarım önerisi ve ön ROI analizi taleplerinizde ekibimizle doğrudan iletişime geçebilirsiniz: [email protected], +86 133 6536 0038. Yerel dağıtım ve servis ortaklarıyla tedarik ve montaj planlamasını birlikte kurgulayalım.

Makale metaverisi

- Son güncelleme: 29 Aralık 2025

- Bir sonraki gözden geçirme: 30 Nisan 2026

- Teknik içerikten sorumlu: Sicarbtech Mühendislik Ekibi (Weifang, Çin)

- Kapsam: Türkiye’de FGD sistemleri için karbür silisyum (R-SiC, SSiC, RBSiC, SiSiC) karıştırıcı kanat çözümleri; tekstil, otomotiv ve demir-çelik uygulamaları

İçerik tazelik göstergeleri: 2025 pazar eğilimleri ve yerel düzenlemelerle uyumlu güncellemeler; Türkiye’deki saha örnekleri ve yerelleştirme senaryoları; teknoloji transferi ve yerel tedarik hızlandırma planları.

Yazar Hakkında – Bay Leeping

Özelleştirilmiş silisyum nitrür endüstrisinde 10 yılı aşkın deneyime sahip olan Bay Leeping, silisyum karbür ürün özelleştirmesi, anahtar teslimi fabrika çözümleri, eğitim programları ve ekipman tasarımı dahil olmak üzere 100’den fazla yerel ve uluslararası projeye katkıda bulunmuştur. Sektör odaklı 600’den fazla makale yazmış olan Bay Leeping, bu alana derin bir uzmanlık ve içgörü getirmektedir.