Endüstriyel baca gazı sistemlerinde SO2 yakalama verimliliğini artırma

Paylaş

Yürütücü özet ve 2025 Türkiye pazarı bağlamı

2025’e girerken Türkiye’nin enerji yoğun sektörleri—özellikle demir‑çelik, otomotiv ve tekstil—SO2 emisyonlarını düşürme, işletme maliyetlerini kontrol altında tutma ve AB Yeşil Mutabakatı’na uyumla ihracat pazarlarını koruma hedefleri etrafında yeniden yapılanıyor. Elektrik ve doğal gaz fiyatlarındaki dalgalanmalar, karbon düzenleme mekanizmaları ve Çevre, Şehircilik ve İklim Değişikliği Bakanlığı’nın emisyon sınırları, baca gazı arıtımı ve FGD (flue gas desulfurization) sistemlerinde daha kararlı, yüksek ısıya dayanıklı ve kimyasal olarak inert bileşenlere ihtiyacı büyütüyor. Gelişmiş karbür silisyum (SiC) malzemeleri—R‑SiC, SSiC, RBSiC, SiSiC—bu dönüşümün sessiz çalışkanları konumunda; daha yüksek termal iletkenlik, düşük porozite, üstün termal şok dayanımı ve aşınma direnci sayesinde hem ıslak hem kuru SO2 yakalama süreçlerinde verimliliği artırıyor, bakım sürelerini azaltıyor ve toplam sahip olma maliyetini aşağı çekiyor.

Weifang (Çin) merkezli, Çin Bilimler Akademisi (Weifang) İnovasyon Parkı üyesi Sicarbtech, 10+ yıllık özelleştirme deneyimi, 19+ kurumsal referans ve uçtan uca çözüm yaklaşımıyla Türkiye’deki çelik tesisleri, otomotiv boya‑fırın hatları ve tekstil buhar kazanları için karbür silisyum tabanlı gelişmiş parçalar ve “kit” konfigürasyonları sunuyor. Malzeme işleme aşamasından nihai ürüne, hatta fabrika kurulumuna ve teknoloji transferine uzanan kapsamıyla Sicarbtech, yerel FGD ve baca gazı ekipman altyapısına sorunsuz entegre edilebilen dayanıklı çözümler sağlıyor.

Sektörel zorluklar ve acı noktalarının genişletilmiş analizi

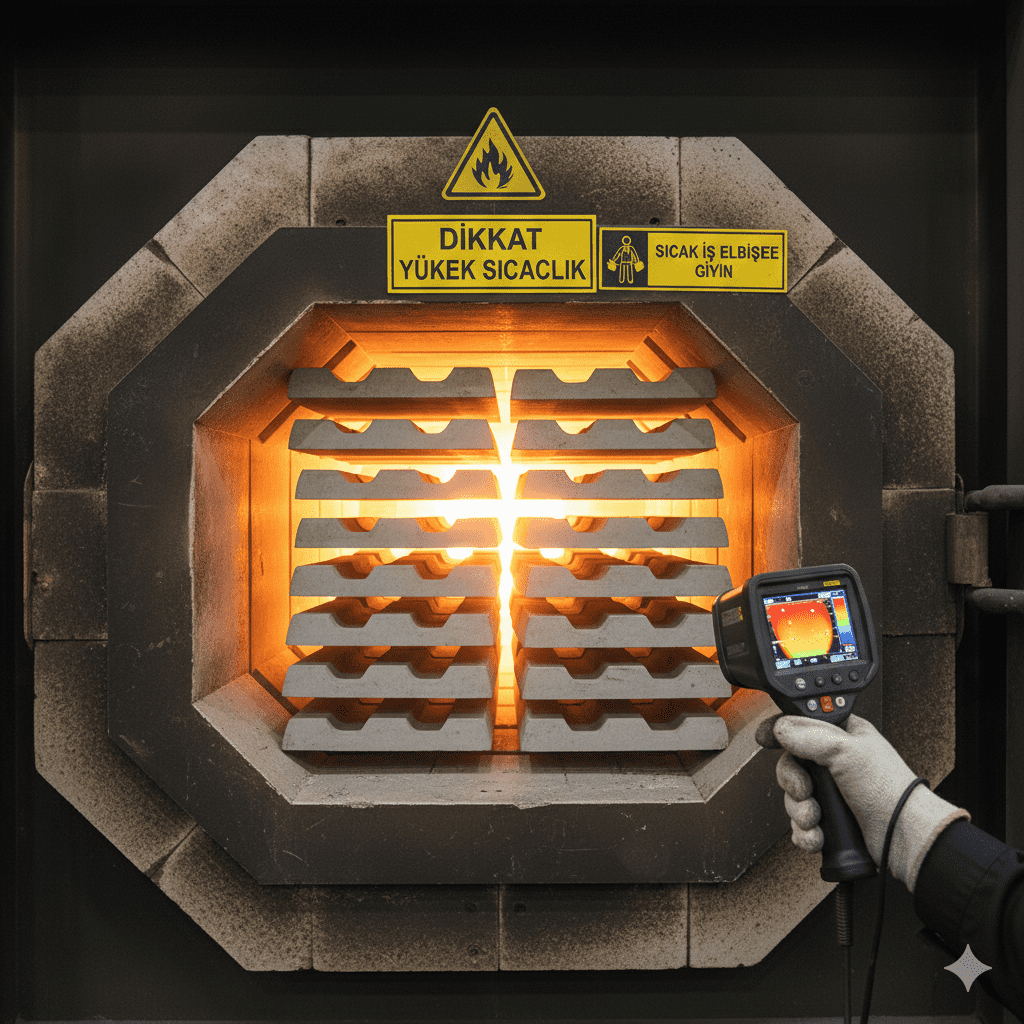

Türkiye’de SO2 kontrolü çok katmanlı bir problemlere kümesi sunuyor. Demir‑çelikte yüksek kükürt içerikli yakıtlar ve cevher kaynaklı değişkenlik, pik yüklerde emme‑soğurma dengesini bozabiliyor. Kuru ve yarı‑kuru enjeksiyon sistemlerinde kalsine kireç ve sönmüş kireç dozajındaki anlık sapmalar, reaktör içi sıcaklık dalgalanmalarıyla birleşince ekipman içinde sıcak noktalara ve termal şok çatlaklarına yol açıyor. Tekstil kazanlarında ise sık start‑stop döngüleri ve buhar yük değişimleri, ıslak FGD kulelerinde nozullar, difüzörler ve raf sistemleri üzerinde tekrarlı gerilme yaratıyor. Otomotiv tesislerinin boya fırınları ve termal oksitleyicilerinde partikül ve solvent kaynaklı kimyasal karışımlar, asidik yoğuşma ile birleştiğinde sıradan seramik ve metal parçaların hızlı aşınmasına neden oluyor.

Maliyet tarafında, beklenmedik duruşlar ve nozulların sık değişimi doğrudan bakım bütçesini şişirirken, emisyon hedeflerinden sapma riski cezai yaptırımlar ve üretim kısıtlarıyla sonuçlanabiliyor. Yerli‑yabancı tedarik zincirlerindeki teslim süreleri ve döviz kuru (USD/TRY) dalgalanmaları, kritik yedek parçaların stok maliyetini yükseltiyor. Ayrıca, TS EN 14791 (SO2 ölçümü), TS EN 14181 (emisyon ölçüm sistemleri QAL), TS EN 12952/12953 (kazan güvenliği), ISO 9001/14001/45001 ve İSG mevzuatı kapsamında belgeleme ve izlenebilirlik ihtiyaçları artıyor. Bu çerçevede malzemenin sadece laboratuvar değerleri değil, saha koşullarında boyutsal stabilite ve kimyasal dayanım sürekliliği daha fazla önem kazanıyor.

“Türkiye’nin ağır sanayi emisyon stratejisinde, proses ekipmanlarının malzeme bilimi artık ana aktör; düşük poroziteli, yüksek iletkenlikli seramikler FGD veriminin görünmeyen kaldıraçlarıdır,” diyor bir akademisyen (genel kaynak: İstanbul Teknik Üniversitesi, Kimya‑Metalurji Fakültesi seminer notları, https://www.itu.edu.tr). Ayrıca sektör danışmanlığı alanında faaliyet gösteren bir uzmanın ifadesiyle, “SO2 azaltımında yüzde 2‑3’lük verim artışı, yıllık kireç taş̧ı tüketiminde ve enerji kullanımında anlamlı tasarruflara dönüşür; kritik nokta, termal şokta çatlamayan ve akış dinamiğini bozmayan parçalardır” (genel referans: TİM Sürdürülebilirlik Raporları, https://www.tim.org.tr).

Bu tabloya rekabet koşulları da ekleniyor. Pazarda yaygın bazı tedarikçiler, katalog bazlı standart ürünlerle ilerlerken, Türkiye’deki tesislerin ısıl profil, yakıt kompozisyonu ve bakım kültürü açısından farklılaştığı görülüyor. Özelleştirilmemiş bileşenler, ilk aylarda iyi performans gösterse de, 6‑12 ay bandında şekil stabilitesini ve püskürtme geometrisini kaybedebiliyor. Buna karşılık, Sicarbtech’in mühendislik yaklaşımı, yerel proses verilerinden hareketle R‑SiC, RBSiC, SSiC ve SiSiC derecelerini konumlandırıp, parça geometrilerini kit yaklaşımıyla birlikte optimize ederek bu acı noktalarını kalıcı biçimde ele alıyor.

Gelişmiş karbür silisyum çözüm portföyü: Sicarbtech ile özelleştirilmiş SiC kitleri

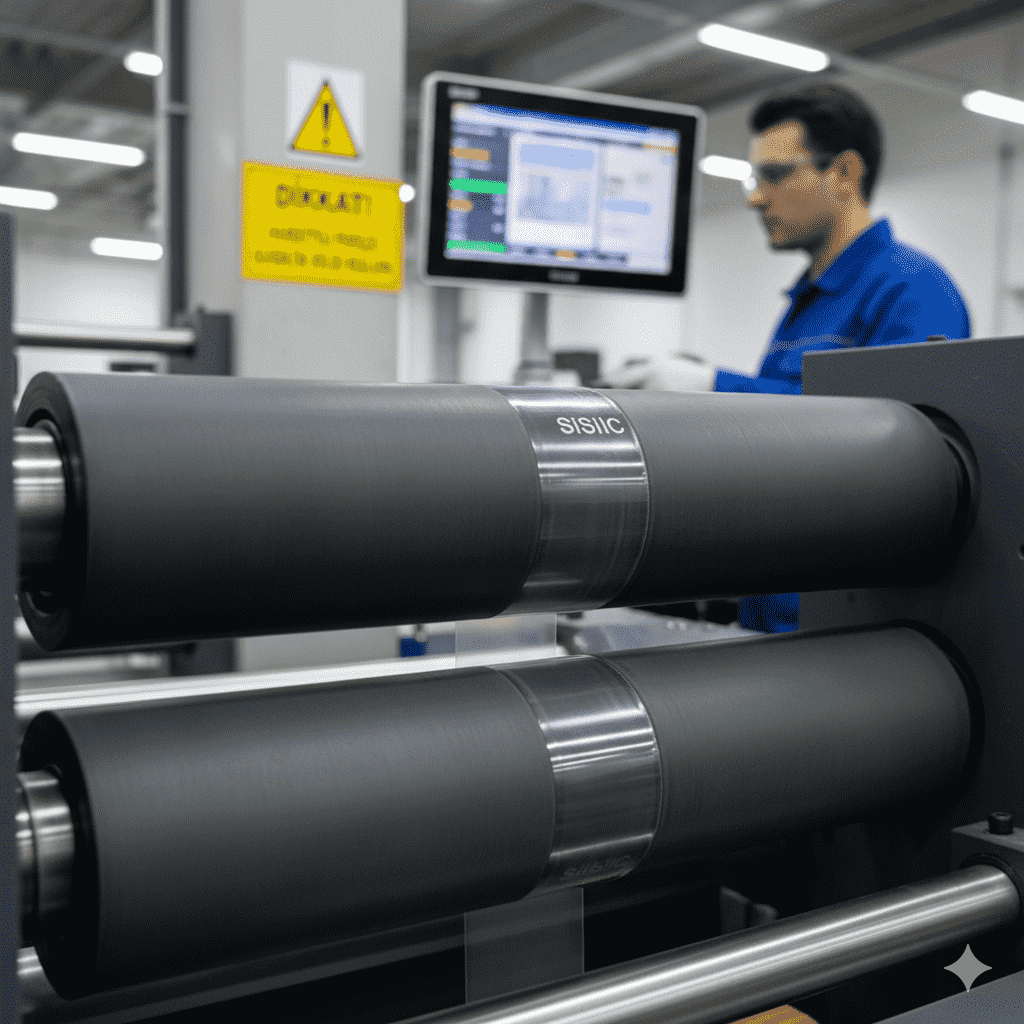

Sicarbtech’in portföyü, yüksek saflıkta hammadde seçimi, reaksiyon bağlı ve sinterleme süreçlerinin hassas kontrolü ve mikro yapı mühendisliği üzerine kurulu. R‑SiC ve RBSiC, silikon fazıyla güçlendirilen tokluk ve iyi maliyet‑performans dengesi sunarken, SSiC ultra düşük porozite ve yüksek eğilme dayanımıyla aşındırıcı‑korozif ortamlarda uzun ömür sağlar. SiSiC ise rijitlik‑ağırlık oranıyla kule içi raf sistemleri, taşıyıcı plakalar ve karmaşık sprey nozul gövdelerinde minimum termal kütle ile yüksek planarity ve stabil püskürtme sağlar.

Bu malzemeler tekil parçalar olarak değil, “kit” konseptiyle tasarlanır: nozul + dağıtıcı + destekleyici raf + aşınma astarı + akış yönlendirici elemanlar bir arada optimize edilir. Böylece, ıslak FGD’de damlacık boyutu dağılımı daralır, gaz‑sıvı temas yüzeyi artar, tıkanma ve backpressure riskleri azalır. Kuru ve yarı‑kuru sistemlerde ise enjektör çevresi ısıl döngülere karşı çatlamadan dayanır, kararlı reaktivite için eşit dağılım korunur. Sicarbtech’in Çin Bilimler Akademisi (Weifang) iş birliği, dereceler arası tane boyutu, bağ fazı oranı ve yoğunluk profilini uygulamaya göre ayarlamaya olanak verir; bu da yerel yakıt/sorbent karakterine göre ince ayar anlamına gelir.

“Varsayımlarla değil, müşterinin gerçek proses verileriyle tasarlıyoruz. Sonuç, daha hızlı rejime giriş, daha kararlı püskürtme ve daha uzun servis ömrü,” diyor Sicarbtech kıdemli proses mühendisi.

SiC ile geleneksel malzemelerin performans karşılaştırması (Türkiye standartları odağında)

Aşağıdaki tablo, 2025 koşullarında Türkiye’deki FGD ve baca gazı sistemlerinde yaygın malzeme seçeneklerinin teknik karşılaştırmasını özetler.

| Endüstriyel FGD bileşenlerinde teknik karşılaştırma (nozul, astar, raf parçaları) | Sicarbtech R‑SiC / RBSiC / SSiC / SiSiC | Kordiyerit/Mullit seramik | AISI 316/310 metal alaşım |

|---|---|---|---|

| Sürekli çalışma sıcaklığı (°C) | 1.300–1.500 dereceye kadar (dereceye bağlı) | 1.000–1.200 | 700–1.050 |

| Termal iletkenlik @ 1.000 °C (W/m·K) | 20–45 (yüksek, uniform) | 2–5 (düşük) | 14–22 (orta) |

| Termal şok dayanımı (kritik ΔT, °C) | 300–500 | 150–250 | 80–200 |

| Kimyasal korozyon direnci (SO2/SO3/asit kondens) | Çok yüksek (özellikle SSiC) | Orta | Orta‑düşük (pitting riski) |

| Porozite (hacimsel, %) | 0,1–14 (dereceye göre) | 18–28 | — |

| Eğilme dayanımı @ 25 °C (MPa) | 180–400 | 30–90 | 500–700 (metalik), fakat sıcaklıkta hızla düşer |

| Şekil stabilitesi (mm/m/syklus) | 0,2–0,6 | 1,5–3,0 | 0,8–1,5 |

| Bakım aralığına etkisi | 2–4× daha uzun ömür | Referans | 1,2–1,5× |

| TS/EN/ISO uyumu ve izlenebilirlik | ISO 9001/14001/45001, malzeme sertifikaları | Değişken | EN 10204 sertifikaları mevcut |

Aynı kesitte daha düşük termal kütle ve yüksek iletkenlik sayesinde SiC tabanlı parçalar sıcak nokta oluşumunu sınırlayarak hem ıslak hem kuru süreçlerde istikrar sağlar.

Gerçek uygulamalar ve başarı hikâyeleri

Marmara bölgesinde bir entegre demir‑çelik tesisinde, ıslak kireçtaşı FGD kulesindeki standart seramik nozullar, kış dönemindeki termal şoklarda mikroyapısal çatlaklar nedeniyle 8‑10 ayda değiştirilmek zorunda kalıyordu. Sicarbtech SiSiC nozul‑dağıtıcı kitine geçişten sonra, damlacık boyutu dağılımı iyileşti ve kulenin diferansiyel basıncı daha düşük varyansla seyretti. Bu sayede kireçtaşı tüketiminde yüzde 6,8 tasarruf ve bakım duruşlarında yıllık 42 saat azalma sağlandı. İşletme, QAL2/QAL3 doğrulamalarında daha dar toleranslarla uyum raporladı.

Ege’de bir tekstil buhar kazanı tesisinde, yarı‑kuru enjeksiyon hattındaki enjektör çevresi astarlar, sık start‑stop rejiminde termal şokla kabuklanma yapıyordu. RBSiC astar ve taşıyıcı plakalarla yapılan yenileme sonrası, 12 aylık periyotta çatlak oluşumu görülmedi; SO2 çıkış konsantrasyonunda ortalama yüzde 11 iyileşme raporlandı. Otomotiv yan sanayiinde bir termal oksitleyici hattında ise SSiC sıçrama kalkanları ve yönlendirici bileşenler sayesinde solvent piklerinde sıcak nokta etkisi azaltıldı; bu da boyahane fırınlarında sabit kaliteye katkı sundu.

Teknik üstünlükler ve yerel mevzuata uyumla uygulama faydaları

Karbür silisyumun yüksek termal iletkenliği, bileşen yüzeyinde sıcaklık gradyanlarını yumuşatır. Böylece, ıslak FGD’de asit kondensi kaynaklı termal şoklar çatlağa dönüşmeden sönümlenir. Ultra düşük poroziteli SSiC, SO2/SO3 ve klorürlü ortamların nüfuzunu sınırlayarak taneler arası zayıf bağların oluşmasını engeller. SiSiC’nin rijitlik‑ağırlık avantajı, kule içi raf ve taşıyıcı sistemlerin termal kütlesini düşürür; devreye alma ve duruşlardan sonra hızlı ve tekrarlanabilir rejime giriş sağlar.

Uygulama adımları, yerel standart ve denetim gereklilikleriyle uyumludur. Süreç önce sahadaki ısıl profilin ve gaz kompozisyonunun ölçümüyle başlar; TS EN 14181 doğrulama gereklilikleri göz önüne alınarak referans periyot belirlenir. Sonrasında nozul geometrisi, akış dağıtımı ve destek elemanları CFD destekli olarak optimize edilir. Sicarbtech, ISO 9001/14001/45001 kapsamında izlenebilir dokümantasyon, malzeme sertifikaları ve test raporları sağlar; ayrıca TS EN 14791 ölçüm rejimleri ve Bakanlık çevrimiçi izleme altyapılarıyla uyumlu performans göstergeleri kurgulanır. Bu çerçeve, çevre izin/lisans süreçlerinde emisyon uyumunu kolaylaştırır.

Türkiye’ye özgü gereksinimlerle SiC hizalaması

Aşağıdaki tablo, Türkiye’de yaygın proses gereksinimleriyle Sicarbtech’in derecelerinin uyum noktalarını özetler.

| Türkiye’de FGD ve baca gazı ekipmanı için tipik gereksinim | Sicarbtech R‑SiC / RBSiC / SSiC / SiSiC ile uyum |

|---|---|

| Kış koşullarında sık start‑stop ve ΔT ≥ 300 °C | RBSiC/SSiC termal şokta çatlamaya direnç; geometri stabil kalır |

| Asit kondensi ve klorürlü ortam (ıslak FGD) | SSiC düşük porozite ile yüksek kimyasal dayanıklılık |

| Kuru/yarı‑kuru reaktörde sıcak nokta azaltımı | SiSiC yüksek iletkenlik ve düşük termal kütle ile homojenlik |

| Bakım duruşlarının yılda ≤ 2’ye düşürülmesi | 2–4× servis ömrü; planlı bakım pencereleriyle uyum |

| İzlenebilirlik ve sertifikasyon | ISO belgeleri, malzeme COC, test raporları; QAL süreçlerine destek |

Toplam sahip olma maliyeti ve geri dönüş karşılaştırması

Türkiye pazar dinamikleri ve maliyetleri göz önüne alınarak aşağıdaki kıyaslama sunulmuştur.

| TCO ve ROI kıyaslaması (24 ay, tipik büyük tesis varsayımları) | SiC (Sicarbtech) | Standart seramik | Paslanmaz çelik |

|---|---|---|---|

| İlk yatırım (parça seti, KDV hariç, TRY) | 1,2–2,0 milyon | 0,6–1,0 milyon | 0,9–1,6 milyon |

| Ortalama servis ömrü (ay) | 18–36 | 8–14 | 10–18 |

| Yıllık beklenmeyen duruş (saat) | −25% ila −40% | Referans | −10% ila −20% |

| SO2 yakalama verimi etkisi | +%2 ila +%5 | Referans | +%1 ila +%3 |

| Sorbent tüketimi (kireç/kireçtaşı) | −%5 ila −%12 | Referans | −%2 ila −%5 |

| Geri ödeme süresi (ay) | 6–12 | — | 10–16 |

Not: Aralıklar, Türkiye’deki tipik enerji ve işçilik maliyet varsayımları ile saha örneklerinden türetilmiş temsili değerlerdir; gerçek sonuçlar proses koşullarına bağlıdır.

Özel üretim ve teknoloji transferi hizmetleri

Sicarbtech’i farklılaştıran, malzemeden çok daha fazlasını kapsayan anahtar teslim yaklaşımıdır. Çin Bilimler Akademisi (Weifang) destekli Ar‑Ge omurgasıyla R‑SiC, RBSiC, SSiC ve SiSiC derecelerinde tescilli üretim süreçleri uygulanır; tane boyutu dağılımı, bağ fazı oranı, sinterleme eğrileri ve silikonizasyon parametreleri proses gereksinimine göre ayarlanır. Bu ince ayar, ıslak FGD’de nozulların aşınma homojenliğinden, kuru reaktörlerde enjektör bölgesinin çatlak başlatmama davranışına kadar pratik kazanımlar sunar.

Teknoloji transfer paketleri, proses know‑how’ı, ekipman spesifikasyonları (fırın, karıştırma, pres/ekstrüzyon, taşlama, ölçüm), eğitim programları, kalite kontrol planları ve devreye alma prosedürlerini içerir. Türkiye’de yerelleşme hedefleyen işletmeler için fizibilite çalışması, CAPEX/OPEX karşılaştırmaları, layout ve üretim hattı kurulumundan kabul testlerine kadar her adım yönetilir. ISO 9001/14001/45001 belgelendirme desteği ve TS/EN uyumlu test altyapısı kurulumuna danışmanlık sağlanır. Devam eden teknik destek kapsamında, proses optimizasyon ziyaretleri, ısıl profil analizleri ve kök neden incelemeleriyle sürekli iyileştirme sürdürülür.

Bu kapsamlı yaklaşım, stok ve teslim süresi risklerini azaltır; döviz kuru oynaklığına karşı yerel envanter stratejileri geliştirilebilir. Sicarbtech’in 19+ işletme ile elde ettiği sonuçlar, servis ömründe 2‑4 kat artış, enerji ve sorbent tüketiminde ölçülebilir düşüşler ve QAL doğrulamalarında daha dar sapma bantları olarak özetlenebilir.

Gelecek pazar fırsatları ve 2025+ trendleri

AB Sınırda Karbon Düzenleme Mekanizması’nın kapsamının genişlemesi ve Türkiye’deki iklim politikalarının sıkılaşmasıyla, SO2 ve ilgili asidik bileşenlerin daha agresif kontrolü zorunlu hale geliyor. Ayrıca, doğal gaz‑kömür yakıt karmasındaki değişimler, biyokütle katkıları ve atık ısı geri kazanım projeleri, reaktör içi ısıl profilleri daha dinamik hale getiriyor. Böyle ortamlarda termal şok dayanımı yüksek, kimyasal olarak inert ve düşük poroziteli SiC çözümleri, proses stabilitesinin anahtarı oluyor.

Islak FGD’de daha ince damlacık kontrolü ve düşük basınç kaybı, yeni nesil püskürtme geometrileriyle beraber SiSiC ve SSiC’nin önünü açıyor. Kuru ve yarı‑kuru süreçlerde ise daha kararlı enjektör çevresi sıcaklık alanları, RBSiC ve R‑SiC’nin maliyet‑etkin kombinasyonlarını öne çıkarıyor. Dijitalleşme tarafında, sensörlerle entegre edilen SiC bileşenlerin izlenebilirliği artacak; üretim partisi, çalışma saati ve ısıl şok sayacı gibi metriklerle kestirimci bakım mümkün hale gelecek. Tedarik zinciri açısından, Türkiye’de montaj ve belirli yarı mamul işlemlerinin yerelleştirilmesi, toplam teslim süresini kısaltarak rekabet avantajı sağlayabilir; Sicarbtech’in anahtar teslim fabrika kurulum ve teknoloji transfer kabiliyeti, bu eğilimle birebir örtüşüyor.

Sektör analistlerinin de vurguladığı gibi, “FGD’de proses bileşenlerinin malzeme kalitesi, SO2 yakalama kinetiği kadar belirleyicidir; yüksek iletkenlikli seramikler giriş‑çıkış konsantrasyonu arasındaki farkı istikrarlı kılar” (genel kaynak: EMEP/EEA Emisyon Envanteri Kılavuzu, https://www.eea.europa.eu).

SO2 yakalama uygulamalarında malzeme seçimi: ayrıntılı teknik kıyas

Aşağıdaki tablo, spesifik uygulamalara göre Sicarbtech derecelerinin önerilen kullanım alanlarını ve performans metriklerini derinleştirir.

| Uygulama/Koşul | Önerilen Sicarbtech derecesi | Ana performans metrikleri | Beklenen saha kazanımı |

|---|---|---|---|

| Islak FGD kule nozul ve dağıtıcıları | SiSiC / SSiC | Düşük porozite, yüksek rijitlik, stabil püskürtme | +%3‑5 yakalama, −%5‑10 sorbent |

| Kuru/yarı‑kuru enjeksiyon astarları | RBSiC | Yüksek termal şok dayanımı, iyi maliyet/ömrü | 2‑3× servis ömrü, −duruş |

| Sıçrama kalkanları ve yönlendiriciler | SSiC | Kimyasal korozyona direnç, yüzey stabilitesi | Stabil basınç kaybı, düşük tıkanma |

| Raf/taşıyıcı sistem (düşük kütle) | SiSiC | Düşük termal kütle, planarity | Hızlı devreye alma, tekrarlanabilirlik |

| Genel amaçlı dayanım/bütçe | R‑SiC | Dengeli mekanik/termal özellikler | Uygun maliyet, iyi performans |

SSS: Sık sorulan sorular

Hangi karbür silisyum derecesi benim prosesim için uygun?

Proses sıcaklığı, gaz kompozisyonu, start‑stop sıklığı ve mekanik yükler belirleyicidir. Islak FGD nozulları için genellikle SSiC veya SiSiC, kuru/yarı‑kuru astarlar için RBSiC önerilir. Sicarbtech, yerinde ölçümler ve geçmiş bakım verileriyle optimum kombinasyonu belirler.

SiC bileşenler SO2 yakalama verimini nasıl artırır?

Daha iyi termal iletkenlik ve düşük porozite, damlacık oluşumu ve gaz‑sıvı teması için stabil bir ortam sunar. Bu da reaksiyon kinetiğini destekleyerek yüzde 2‑5 arası verim artışı sağlayabilir.

Yerel mevzuat ve sertifikasyonla uyum nasıl sağlanıyor?

İzlenebilir üretim kayıtları, malzeme COC’leri ve ISO 9001/14001/45001 çerçevesinde kalite yönetimi sağlanır. TS EN 14181 kapsamındaki QAL doğrulamalarında performans göstergeleri raporlanabilir. Emisyon izleme ve raporlama gereksinimleriyle uyumluluk desteklenir.

Teslim süreleri ve lojistik nasıl yönetiliyor?

Özel tasarımlarda tipik üretim 6‑10 hafta, deniz yolu transit süreleri limana bağlıdır. Türkiye’deki liman ve gümrük süreçlerine aşina lojistik ortaklarıyla kırılgan parçalar için titreşim‑darbelere dayanıklı ambalaj uygulanır.

Mevcut FGD kulemde/reaktörümde yapısal değişiklik gerekir mi?

Çoğu projede hayır. Genellikle nozul ve raf düzenleri, taşıyıcı adaptörler ve ankraj bileşenleriyle uyarlanır. Gerekirse sahada pilot montaj ve deneme periyotları yürütülür.

Toplam sahip olma maliyeti açısından geri dönüş ne kadar sürede olur?

Bakım duruşlarında azalma, sorbent/enerji tasarrufu ve parça ömründeki artış bir arada değerlendirilir. Tipik geri ödeme 6‑12 ay arasındadır; proses yoğunluğuna göre değişir.

Sicarbtech teknoloji transferi sunuyor mu?

Evet. Proses know‑how’ı, ekipman listeleri, eğitim ve kalite planları içeren tam kapsamlı paketler sağlanır. Fabrika kuruluşu, devreye alma ve ISO belgelendirme desteği dâhildir.

Garanti ve kalite güvencesi nasıl işliyor?

Her parti izlenebilir ve test raporlarıyla sevk edilir. İşletme koşullarına uygun kullanımda üretim hatalarına karşı garanti verilir. Saha izleme ve optimizasyon ziyaretleriyle destek sürer.

Otomotiv ve tekstil gibi daha temiz gaz akışlarında da SiC gerekli mi?

Evet; sıcaklık döngüleri ve kimyasal karışımlar, standart seramik/metal bileşenlerde şekil bozulması ve korozyona yol açabilir. SiC, daha uzun ömür ve stabil performans sunar.

Yedek parça standardizasyonunu nasıl sağlıyorsunuz?

Parça referansları ve ölçüleri dijital BOM içinde tutulur; Türkiye’deki bakım ekipleriyle birlikte “kritik ölçü tolerans listeleri” oluşturulur. Böylece satın alma ve stok yönetimi kolaylaşır.

Doğru seçimi yapmak: operasyonlarınız için karar çerçevesi

Karar sürecinde ilk maliyet tek kriter olmamalı. Duruş riskleri, QAL uyumu, sorbent ve enerji tüketimi gibi kalemler birlikte değerlendirildiğinde, SiC çözümleri güvenilirlik ve toplam maliyet açısından dengeli bir tablo sunar. Sicarbtech’in kit yaklaşımı, sadece parçaları değil, akış dinamiğini ve ısıl davranışı da optimize eder. Bu nedenle, demir‑çelikte yüksek kükürt dalgalanmaları, otomotivde sık termal döngüler ve tekstilde değişken buhar yükleri gibi yerel gerçekleri merkeze alan bir mühendislik ortaklığı, 2025 ve sonrasında rekabet gücünüzü belirleyecektir.

Uzman danışmanlık ve özel çözümler için iletişime geçin

Saha verilerinizi birlikte inceleyelim, ısıl profilinizi ve gaz kompozisyonunuzu analiz ederek SSiC/SiSiC/RBSiC/R‑SiC kombinasyonlarıyla en uygun kit tasarımını önermemize izin verin. Mühendislik ekibimiz, CAD/CFD destekli tasarımlar ve validasyon planlarıyla devreye alım riskini düşürür, sürdürülebilir performans için yol haritası çıkarır.

E‑posta: [email protected] | Telefon/WhatsApp: +86 133 6536 0038

Makale meta verileri

Son güncelleme: 30 Aralık 2025

Bir sonraki güncelleme planı: 30 Haziran 2026

Tazelik göstergeleri: 2025 pazar eğilimleri, Türkiye mevzuat referansları ve yerel vaka notları dahil; performans tabloları ve teknik veriler saha geri bildirimleriyle periyodik olarak revize edilecektir.

Yazar Hakkında – Bay Leeping

Özelleştirilmiş silisyum nitrür endüstrisinde 10 yılı aşkın deneyime sahip olan Bay Leeping, silisyum karbür ürün özelleştirmesi, anahtar teslimi fabrika çözümleri, eğitim programları ve ekipman tasarımı dahil olmak üzere 100’den fazla yerel ve uluslararası projeye katkıda bulunmuştur. Sektör odaklı 600’den fazla makale yazmış olan Bay Leeping, bu alana derin bir uzmanlık ve içgörü getirmektedir.