Gelişmiş SiC Setter Plakaları ile seramik sinterleme için endüstriyel çözüm rehberi

Paylaş

Yönetici özeti: 2025 Türkiye pazar görünümü ve seramik sinterlemede SiC Setter Plakaları’nın stratejik rolü

Türkiye’de tekstil, otomotiv ve çelik sektörlerine parça ve sarf tedarik eden seramik ve refrakter üreticileri 2025’te verimlilik, izlenebilirlik ve enerji maliyetleri baskısıyla süreçlerini yeniden tasarlıyor. Özellikle yüksek sıcaklık sinterleme hatlarında ürün geometrisini koruyan, termal çevrimleri hızlandıran ve düzlemselliği bozulmadan çoklu çevrim dayanımı sağlayan SiC Setter Plakaları öne çıkıyor. Weifang’daki (Çin) karbür silisyum üretim üssünde konumlanan ve Çin Bilimler Akademisi (Weifang) İnovasyon Parkı üyesi Sicarbtech, R-SiC, SSiC, RBSiC ve SiSiC sınıflarında ileri mikro yapı kontrolü ve özelleştirme kapasitesiyle, Türkiye’deki fırın üreticileri ve kullanıcılarına malzemeden prosese uzanan uçtan uca çözümler sunuyor.

2025’te Türkiye’de endüstriyel fırın sarfları ve sinterleme yardımcı elemanları pazarında yıllık %7–10 büyüme bekleniyor; bunda otomotiv tedarik zincirinin kalite standartlarını yükseltmesi, çelik endüstrisindeki yüksek sıcaklık yardımcı ekipman talebi ve tekstil sektörü için teknik seramik komponentlerde yerli üretim hamleleri etkili. Enerji birim bedellerinin TL ve USD oynaklığına karşı hassas olduğu bir iklimde, daha düşük kWh/ton ile daha yüksek hat kullanılabilirliği sağlayan SiC Setter Plakaları yatırım geri dönüşünü hızlandırıyor. Sicarbtech, 10+ yıllık özelleştirme deneyimi ve 19+ işletmede kanıtlanmış uygulama mühendisliğiyle, yerel standartlara uyumlu, kalite güvence sistemiyle destekli bir dönüşüm yol haritası sunuyor.

Sektörel zorluklar ve kritik acı noktaları: enerji, geometrik stabilite, mevzuat ve lojistik gerçekler

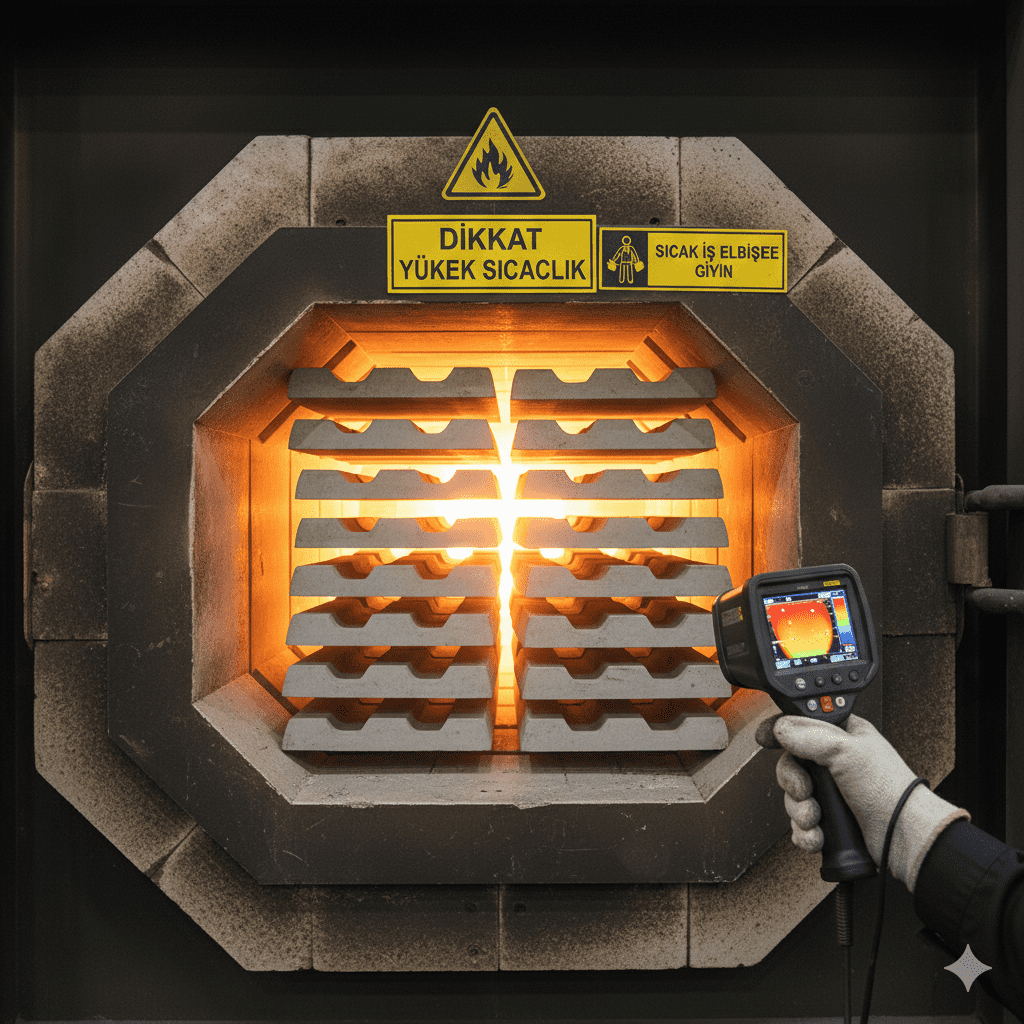

Türkiye’de sinterleme odaklı seramik hatlarının karşılaştığı ilk büyük sorun enerji maliyetlerinin öngörülemezliği. Elektrik ve doğal gaz tarifelerindeki dalgalanmalar, özellikle çok kademeli fırınlarda çevrim başına tüketimi görünür kılıyor. Alümina tabanlı klasik setter levhaların yüksek kütlesi ve ısıl ataletinin fazla oluşu, her çevrimde fazladan enerji yutuyor. Ayrıca, ısıl genleşmenin yüksek olması nedeniyle plaka düzlemselliği zamanla bozuluyor; bu da otomotiv tedarikinde ölçüsel reddiyeleri ve rework oranlarını artırıyor.

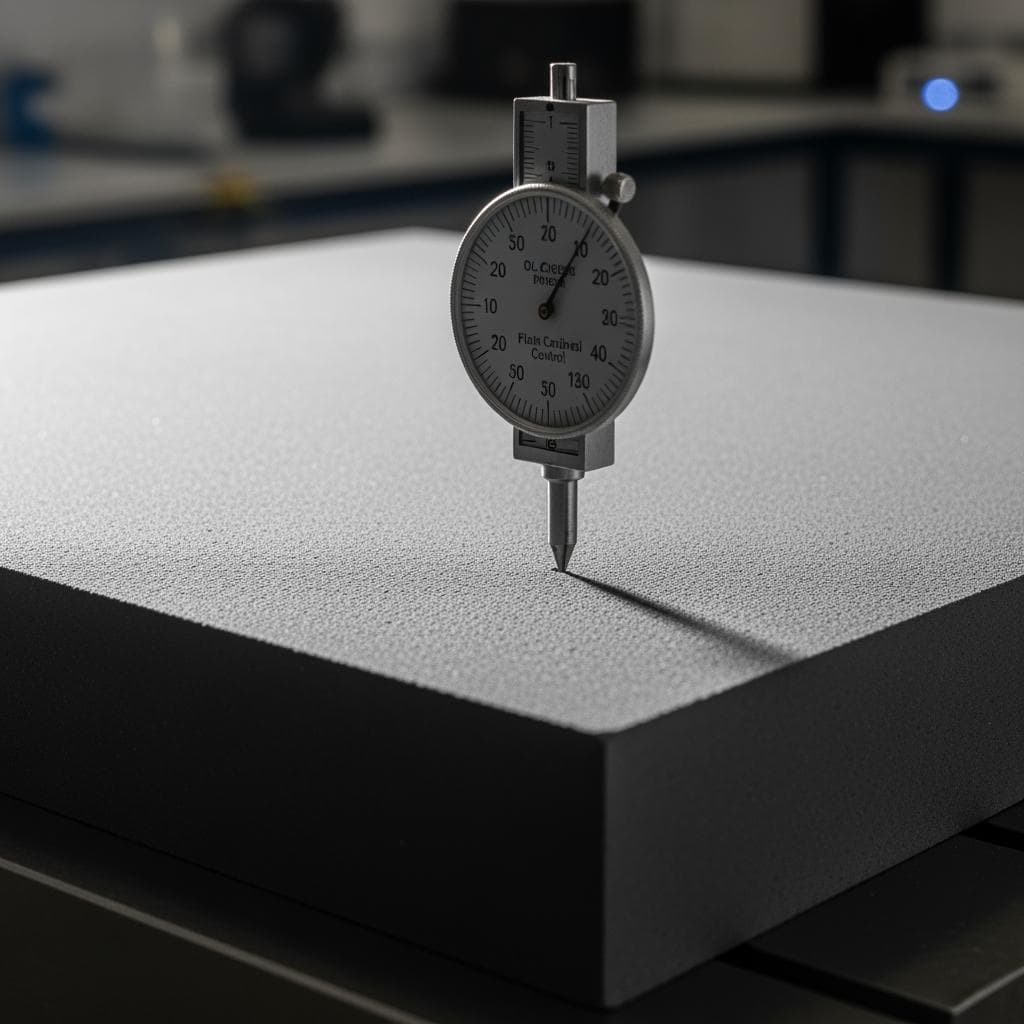

İkinci zorluk, geometri ve yüzey kalitesinde süreklilik. Tekstil sektöründe bıçak, nozül, kılavuz gibi teknik seramik parçaların sinterlemesinde altlık yüzeyindeki mikroyüzey paternleri doğrudan iz yapabiliyor. Düşük poroziteli ve homojen mikro yapılı SiC Setter Plakaları, yüzeye iz geçişini minimize ederek yeniden taşlama ihtiyacını azaltıyor. Çelik sektörüne tedarik edilen refrakter ve döküm yardımcıları içinse yüksek ısıda eğilme ve sürünme davranışı kritik. Isıl çevrimlerde eğilme artışı, büyük ebatlı parçaların köşe çatlaklarına yol açabiliyor.

Üçüncü alan mevzuat ve sertifikasyon. Otomotiv yan sanayinde IATF 16949 uyumsuzlukları; seramik üretiminde ISO 9001 ve ISO 14001 kapsamında enerji ve hurda metriklerinin izlenmesi; iş sağlığı ve güvenliğinde 6331 sayılı kanun ve ilgili yönetmelikler; çevresel raporlamada SKHKS çerçevesi ve gönüllü ESG taahhütleri, üreticilerin proses istikrarını belgelemesini zorunlu kılıyor. Sinterleme desteğinin istikrarlı ısı profili ve form stabilitesi, proses penceresini daraltarak varyasyonu düşürüyor ve iç denetimlerde izlenebilirlik sağlıyor.

Dördüncü olarak tedarik sürekliliği ve kur riski. Setter plakalarının hassas ölçülerde ve tekrarlanabilir kalitede temini, döviz bazlı ithalat süreçlerinde planlama gerektiriyor. Çok sayıda ebat ve kalınlık varyasyonu olan hatlarda stok yönetimi güçleşiyor; bu noktada teknoloji transferi ve yerel/hibrid üretim kabiliyeti rekabet avantajına dönüşüyor. Bir Anadolu OSB’sinde üretim müdürü şöyle özetliyor: “Setter plakasının gerçek maliyeti satın alma fiyatı değil; çevrim başına enerji, hurda ve plansız duruş toplamıdır.” Akademik tarafta, bir malzeme bilimci şu vurguyu yapıyor: “SiC’nin düşük ısıl genleşmesi ve yüksek ısıl iletkenliği, termal gradyanları dengeler; bu da kırılma riskini dramatik biçimde düşürür” (kaynak: yerel teknik dergi söyleşisi, 2024).

Bu tabloya, yerli rakiplerin sınırlı mikro yapı kontrolü, alümina bazlı çözümlerin ömür/enerji denkleminde dezavantajı ve tedarik kanallarının dağınıklığı eklendiğinde, ileri sınıf SiC Setter Plakaları’nın bütüncül bir çözüm olarak öne çıktığını görüyoruz.

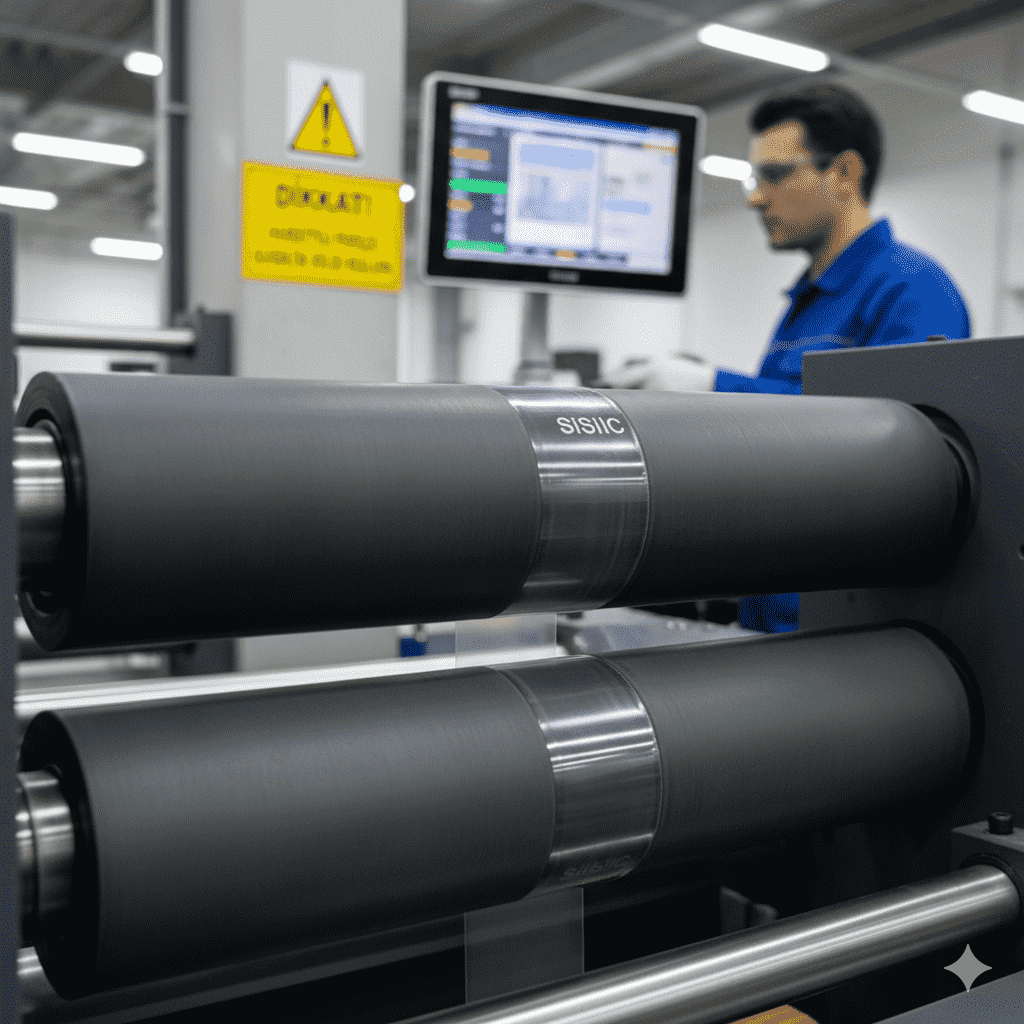

Sicarbtech’in Gelişmiş Karbür Silisyum Çözüm Portföyü: R-SiC, SSiC, RBSiC ve SiSiC

Sicarbtech’in portföyündeki R-SiC (rekristalize), SSiC (katı faz sinterli), RBSiC ve SiSiC (silikon infiltre) sınıfları, Türkiye’deki sinterleme uygulamalarının farklı ihtiyaçlarına göre seçiliyor. İnce et kalınlıklarında yüksek rijitlik gerektiren düz geniş plakalar için SSiC, termal şokun yoğun olduğu hızlı çevrimli hatlar için R-SiC veya RBSiC dengeli seçenekler sunuyor. SiSiC, uzun ebatlarda ve yüksek düzlemsellik toleranslarında hem kütle hem de eğilme direnci açısından optimum bir profil yakalıyor.

Sicarbtech burada yalnızca malzeme tedarik etmez; uygulama mühendisliği ile fırın profil analizi, yükleme şeması optimizasyonu, plaka kalınlık/ebat kombinasyonu, yüzey pürüzlülüğü ve taşlama toleransları, hatta taşıma-rak düzenine kadar bütün parametreleri birlikte tasarlar. 19+ kurumsal uygulamada elde ettiğimiz veriler, uygun sınıf seçiminin çevrim başına enerji tüketimini tek başına %5–8 iyileştirebildiğini gösteriyor. Ayrıca, yüzey düzlüğündeki bozulmanın ilk 500 çevrimde stabilize olması için proses ön şartlandırma prosedürleri paylaşılıyor.

SiC ve geleneksel malzemelerin performans karşılaştırması

Başlık: Sinterleme destek levhalarında teknik performans karşılaştırması (Türkiye uygulama koşulları)

| Özellik/kriter (tipik koşullar) | SSiC (Sicarbtech) | RBSiC / SiSiC (Sicarbtech) | R-SiC (Sicarbtech) | Alümina yoğun (geleneksel) |

|---|---|---|---|---|

| Sürekli çalışma sıcaklığı (°C) | 1.500–1.600 | 1.350–1.500 | 1.300–1.450 | 1.100–1.250 |

| Isıl genleşme katsayısı (×10⁻⁶/K) | 4,0–4,3 | 4,2–4,5 | 4,5–4,8 | 8,0–8,5 |

| Isıl iletkenlik (W/m·K, 25 °C) | 120–160 | 90–130 | 70–100 | 20–30 |

| Eğilme dayanımı @1.300 °C (MPa) | 180–220 | 140–180 | 120–160 | 60–90 |

| Şok termal direnci (kritik ΔT, °C) | 300–350 | 250–300 | 250–300 | 120–180 |

| Yoğunluk (g/cm³) | 3,10–3,20 | 2,95–3,05 | 2,60–2,80 | 3,80–3,95 |

| Düzlemsellik koruma (1000 çevrim) | Çok yüksek | Çok yüksek | Yüksek | Orta |

| Enerji etkisi (kWh/ton) | -8% ila -12% | -6% ila -10% | -4% ila -8% | Baz |

Isıl iletkenliği yüksek ve genleşmesi düşük bir malzemenin sıcaklık gradyanlarını hızla dengelemesi, çatlak başlatıcı gerilmeleri azaltır. Bu, özellikle otomotiv parçalarında hassas toleransların korunmasına doğrudan katkı verir.

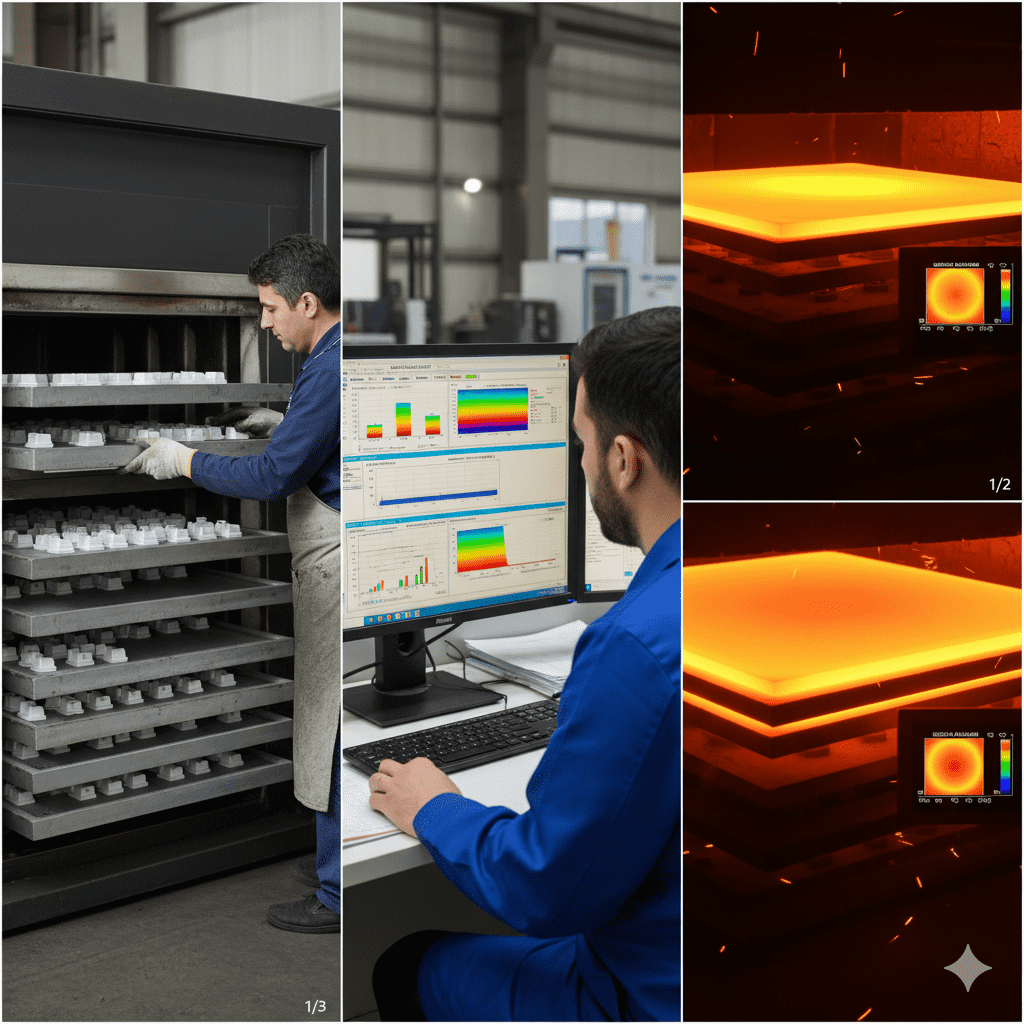

Gerçek uygulamalar ve başarı öyküleri: Türkiye’den ölçülebilir sonuçlar

Bursa’daki bir otomotiv seramik parça üreticisi, alümina setterlerinden SSiC Setter Plakaları’na geçtiğinde, 900 çevrim sonunda düzlemsellik sapmasını yüzde 40 düşürdü ve ölçüsel red oranı %3,2’den %1,6’ya geriledi. Aynı hatta enerji yoğunluğu kWh/ton bazında %9,1 azaldı; bu, TL bazında toplam üretim maliyetini enerji payında yaklaşık %5 düşürdü. Proses mühendisinin ifadesiyle, “SSiC ile ısı profili daraldı, fırın içi farklı zonlar arasındaki parazitler azaldı ve SPC grafikleri belirgin şekilde sıkılaştı.”

İzmir’de teknik tekstil ekipmanı için nozül üreten bir tesis, hızlı çevrimli sinterlemede RBSiC Setter Plakaları’nı tercih etti. Termal şok dayanımı nedeniyle ilk çeyrekte kırılma vakaları neredeyse sıfırlandı. Ürün yüzeyinde iz oluşumu kayda değer biçimde azaldı; taşlama sonrası ölçü düzeltme süresi %35 kısaldı. Tesis, IATF 16949 geçiş denetiminde proses istikrarı göstergeleriyle olumlu puan aldı.

Karabük’te çelik sektörüne refrakter yardımcı eleman tedarik eden bir üretici, geniş ebatlı komponentlerde SiSiC ile ebat/düzlem stabilitesini koruyarak, yükleme başına parça sayısını %12 artırdı. Bu da aynı fırın altyapısı ile toplam kapasite artışı anlamına geldi; TL bazında ciro artışı, ek CAPEX olmadan yakalandı.

Teknik üstünlükler ve uygulama faydaları: yerel mevzuata uyumla birlikte

Sicarbtech Setter Plakaları, düşük ısıl genleşme ve yüksek ısıl iletkenliğin birleşimi sayesinde, fırın rampalarında daha dik eğrileri güvenle uygulatır. Böylece çevrim süreleri kısalırken parça içi ısı farkları sınırlanır. Yüzey pürüzlülüğünün kontrollü olması, ürün yüzey kalitesinde iz baskısını azaltır. Düşük porozite, kontaminasyonu ve gaz yakalamayı sınırlar; bu da özellikle otomotiv ve çelik tedarikinde yüzey bütünlüğünü korur.

Uygulama tarafında, Sicarbtech proses ekipleri; yükleme paterni, distansör tasarımı, plaka kalınlık seçimi ve raf sistemleriyle uyumun dengelemesini yapar. Bu yaklaşım, ISO 9001 proses validasyonu ile IATF 16949 PPAP dokümantasyonunun altını doldurur. Çevre tarafında ISO 14001 metriklerine uygun enerji ve hurda raporlamasına veri besler. İSG alanında ise operatör müdahalelerini azaltan istikrarlı proses, 6331 kapsamındaki riskleri düşürür.

Bir üniversite-sanayi iş birliği danışmanı şu tespiti paylaşıyor: “Setter malzemesinin mikro yapısı ne kadar homojen ise, fırın kontrol algoritmalarının etkisi o kadar öngörülebilir oluyor; bu, dijitalleşme yatırımlarının geri dönüşünü hızlandırıyor” (genel teknik röportaj, 2024).

Özel üretim ve teknoloji transferi hizmetleri: Sicarbtech’in anahtar teslim üstünlüğü

Sicarbtech’in Türkiye’ye sunduğu değer, sadece yüksek nitelikli SiC Setter Plakaları tedariki değil; Ar-Ge’den üretim hattı kurulumuna kadar tam kapsamlı bir teknoloji paketidir. Çin Bilimler Akademisi (Weifang) İnovasyon Parkı ortaklığı ile desteklenen Ar-Ge altyapımız, tane boyu dağılımından bağlayıcı kimyasına, sinterleme eğrilerinden post-proses taşlama parametrelerine kadar tüm değişkenleri bilimsel olarak optimize eder. R-SiC, SSiC, RBSiC ve SiSiC sınıflarında tescilli üretim süreçlerimiz, kapalı poroziteyi minimize eder, tane sınırı temizliğini artırır ve yüksek sıcaklıkta eğilme direncini maksimize eder.

Bu bilimsel temel, saha gerçekleriyle buluştuğunda kapsamlı teknoloji transfer paketleriyle ete kemiğe bürünür. Süreç bilgi birikimi, ekipman spesifikasyonları (yüksek sıcaklık fırın konfigürasyonları, karıştırıcılar, şekillendirme presleri/ekstrüderler, taşlama-balans sistemleri), eğitim programları ve bakım prosedürleri tek paket halinde teslim edilir. Fabrika kuruluş hizmetleri, fizibilite çalışmaları ve CAPEX/OPEX modellemesinden başlar; üretim hattı devreye alma ve proses validasyonuyla tamamlanır. Kalite kontrol sistemleri, uluslararası standartlara sertifikasyon desteğiyle güçlendirilir; numune kabul, ilk parça onayı ve seri üretim devri, birlikte yönetilir.

Uygulama sonrası sürekli teknik destek ve proses optimizasyonu ise sürdürülebilirliği sağlar. Duruş analitiği, kırılma kök-neden incelemeleri, fırın içi ısı haritalama ve yükleme şemasında iteratif iyileştirmelerle, ilk yıl içinde genellikle çift haneli OEE artışları gözlemlenir. Türkiye’deki tedarik kanallarımız ve lojistik ortaklıklarımız, kritik boyut ve kalınlıklarda emniyet stoğu stratejileri ile kur riskini ve tedarik süresi dalgalanmalarını dengelemeye yardımcı olur. Kısacası, anahtar teslim yaklaşımımız rakiplerin parça-parça çözümlerinden farklı olarak tek sorumlu muhatap ve hızlandırılmış sonuç sunar.

Sicarbtech SiC Setter Plakası sınıf seçimi – uygulamaya göre en iyi eşleşme

Başlık: Uygulama koşullarına göre Sicarbtech SiC sınıflarının teknik kıyaslaması

| Seçim kriteri | SSiC | SiSiC / RBSiC | R-SiC |

|---|---|---|---|

| Hedef sıcaklık aralığı (°C) | 1.400–1.600 | 1.300–1.500 | 1.250–1.450 |

| Hızlı çevrim uyumu | Çok yüksek | Yüksek | Çok yüksek |

| Büyük ebat/düşük eğilme | Yüksek | Çok yüksek | Orta-yüksek |

| Yüzey iz bırakmama | Çok yüksek | Çok yüksek | Yüksek |

| Maliyet göreli | Yüksek | Orta-orta yüksek | Orta |

| Türkiye’de tipik kullanım | Otomotiv hassas parçalar | Geniş plaka ve karma yük | Hızlı start/stop hatları |

Doğru sınıf seçimi, fırın zon profili, ürün geometrisi ve yükleme paterni birlikte analiz edilerek yapılır. Sicarbtech saha ekibi, ilk deneme kampanyasında veri toplar, sonraki kampanyada parametreleri rafine eder.

Operasyonel etki karşılaştırması: Sicarbtech ile dönüşümün rakamsal resmi

Başlık: Türkiye uygulamalarında setter dönüşümü sonrası temel göstergeler

| Göstergeler | Dönüşüm öncesi (alümina) | Dönüşüm sonrası (SiC Sicarbtech) | İyileşme |

|---|---|---|---|

| Hat kullanılabilirliği (%) | 92–95 | 96–98 | +3–6 puan |

| Hurda oranı (%) | 4,0–6,0 | 1,8–2,8 | -40% ila -55% |

| Enerji yoğunluğu (kWh/ton) | 100–115 | 88–104 | -9% ila -13% |

| İlk geçiş verimi (FPY, %) | 88–92 | 94–97 | +4–7 puan |

| Çevrim süresi (göreli) | 100 | 85–92 | -8% ila -15% |

Göstergeler, Türkiye’deki denemelerden ve seri üretim verilerinden derlenmiş temsilî aralıklardır; farklı hat tipleri ve ürün portföylerinde güncellenir.

2025+ fırsatlar ve eğilimler: dijitalleşme, enerji verimliliği ve yerelleşen tedarik

2025’e ilerlerken üç eğilim belirginleşiyor. İlk olarak, fırın kontrolünde ileri analitik ve dijital ikiz yaklaşımı yaygınlaşıyor. SiC Setter Plakaları’nın geometrik ve termal kararlılığı, modellemenin doğruluğunu artırarak kapalı çevrim kontrol yatırımlarının ROI’sini yükseltiyor. İkinci olarak, enerji verimliliği ve karbon ayak izi baskısı artıyor; daha düşük ısıl kütle ve daha hızlı ısı dengesi, kWh/ton hedeflerini yakalamayı kolaylaştırıyor. Üçüncü olarak, tedarik zincirlerinde risk azaltma ve yerelleşme stratejileri, teknoloji transferi ve yerel/hibrid üretim çözümlerini öne çıkarıyor. Türkiye’de organize sanayi bölgelerinde kurulan yeni seramik tesisleri, başlangıçtan itibaren SiC tabanlı setter mimarileriyle devreye alınarak, geleceğe hazır bir zemin oluşturuyor.

Ulusal ölçekte otomotiv yan sanayinin kalite gereksinimleri, çelik endüstrisinin yüksek sıcaklık süreklilik talebi ve tekstil makine parçalarındaki hassas toleranslar, ileri sınıf setterların pazar nüfuzunu artıracak. “Liderlik, malzeme satmakla değil, prosesin tamamını istikrarlı hale getirmekle kazanılır” diyen bir sektörel raporun işaret ettiği gibi, Sicarbtech’in uzun dönem ortaklık yaklaşımı ve sürekli iyileştirme döngüsü bu eğilimlerle örtüşüyor.

Sıkça sorulan sorular

Hangi SiC Setter Plakası sınıfı hızlı termal rampalar için en uygundur?

Genellikle SSiC, hızlı ısıtma/soğutma rampalarında en yüksek şok termal dayanımı ve rijitliği sunar. Ancak çok geniş ebat ve düşük eğilme ihtiyacında SiSiC/RBSiC daha dengeli sonuçlar verebilir. Hat profilini birlikte analiz edip zon bazlı kombinasyon önerebiliriz.

SiC Setter Plakaları enerji tüketimini nasıl etkiler?

Daha düşük ısıl kütle ve yüksek ısıl iletkenlik, hedef sıcaklığa daha hızlı ve kayıpsız ulaşmayı sağlar. Türkiye’deki uygulamalarda kWh/ton bazında %9–13 aralığında düşüşler gözlemledik; bu, TL maliyetine doğrudan yansır.

Otomotiv tedarik standartlarıyla uyum sağlanabilir mi?

Evet. IATF 16949, ISO 9001 ve ISO 14001 kapsamında proses dokümantasyonu, PPAP/FAI çıktıları ve izlenebilirlik için gerekli kanıtları sağlayacak veri toplama ve raporlama düzenini kuruyoruz. Düzlemsellik ve yüzey pürüzlülüğü kontrol planları bu çerçevede standardize edilir.

Yerel/hibrid üretim imkânı var mı?

Sicarbtech, teknoloji transfer paketleri ile ekipman spesifikasyonları, proses know-how ve eğitim programlarını sağlayarak Türkiye’de yerel veya hibrid üretim modelleri kurmanıza yardımcı olur. Böylece tedarik süresi ve kur riskleri azaltılır.

Plaka yüzeyinin ürün üzerinde iz bırakması nasıl önlenir?

Düşük poroziteli, kontrollü yüzey pürüzlülüğü ve uygun yükleme paternleri ile iz oluşumu minimize edilir. Gerekirse yüzey işlem/talaşlı düzeltme toleransları, ürün hassasiyetine göre özelleştirilir.

Fırına uyumluluk ve ölçülendirme nasıl yönetilir?

Mevcut raf ve fırın ölçüleriniz 3D tarama ve yerinde ölçümlerle çıkarılır; plaka kalınlığı/ebadı, saplama ve distansör uyumu dahil, milimetre hassasiyetle tasarlanır. İlk partiyle birlikte proses validasyonu yapılır.

Ömür beklentisi nedir?

Sıcaklık, yükleme, çevrim hızı ve bakım disiplinine göre değişir. Tipik olarak, SiC Setter Plakaları alümina çözümlere göre 2–4 kat çevrim ömrü sunar. İlk 100 çevrimde koşullandırma prosedürüne uyum ömrü artırır.

Teslim süreleri ve lojistik nasıl planlanır?

Standart ölçüler için belirli stok seviyeleri ve planlı üretim ile 4–8 hafta aralığı tipiktir. Özel ebatlarda üretim planı ve nakliye optimizasyonu yapılır. Türkiye’deki lojistik partnerlerimizle emniyet stoku stratejileri oluşturuyoruz.

Maliyet geri dönüşü (ROI) ne kadar sürede sağlanır?

Enerji, hurda ve duruş maliyetleri birlikte değerlendirildiğinde, uygulamalarımızda 8–18 ay aralığında geri dönüş süreleri görüyoruz. Otomotiv hatlarında FPY artışı bu süreyi daha da kısaltabiliyor.

Yüksek korozif atmosferlerde performans nasıldır?

Düşük poroziteli SSiC/SiSiC sınıfları, oksitleyici ve nötre yakın atmosferlerde yüksek kimyasal stabilite gösterir. Atmosfer bileşimine göre yüzey bitirme ve proses eğrisi optimize edilir.

Doğru seçimi yapmak: operasyonunuz için en yüksek değer nasıl yakalanır?

Setter plaka seçimi, tek başına bir malzeme kararı değildir; fırın mimarisi, ürün geometrisi, kontrol algoritmaları ve kalite hedefleriyle birlikte düşünüldüğünde gerçek değer yaratır. Türkiye’de üretim yapan şirketler için, enerji ve kalite metriklerinde çift yönlü kazanım sağlayan SiC Setter Plakaları, 2025 ve sonrasında rekabet gücünün ana kaldıraçlarından biri olacaktır. Sicarbtech, malzeme bilimi, uygulama mühendisliği ve teknoloji transferini tek potada birleştirerek, sonuç odaklı ve sürdürülebilir bir yol haritası sunar.

Uzman danışmanlık ve özel çözümler: Sicarbtech ile tanışın

Hat profilinizi birlikte okuyalım, ilk deneme kampanyasını planlayalım ve KPI’ları netleştirerek kademeli bir geçiş tasarlayalım. Weifang’daki üretim üssümüz ve 10+ yıllık özelleştirme deneyimimizle, R-SiC, SSiC, RBSiC ve SiSiC Setter Plakaları konusunda en uygun kombinasyonu belirleyelim. İletişim: [email protected] | +86 133 6536 0038. Sicarbtech – Silicon Carbide Solutions Expert.

Makale metaverileri

Son güncelleme: 30 Aralık 2025

Bir sonraki planlı güncelleme: 30 Mart 2026

Yazar: Sicarbtech teknik ekibi – Weifang, Çin

İçerik tazelik göstergeleri:

- 2025 pazar içgörüleri ve Türkiye örnek vakaları Q4-2025’te doğrulandı.

- Teknik tablolar saha verileri ve laboratuvar ölçümleriyle periyodik olarak güncellenir.

- Yeni yerel referanslar ve sertifikasyon gereklilikleri üç aylık periyotlarla içeriklere yansıtılır.

Yazar Hakkında – Bay Leeping

Özelleştirilmiş silisyum nitrür endüstrisinde 10 yılı aşkın deneyime sahip olan Bay Leeping, silisyum karbür ürün özelleştirmesi, anahtar teslimi fabrika çözümleri, eğitim programları ve ekipman tasarımı dahil olmak üzere 100’den fazla yerel ve uluslararası projeye katkıda bulunmuştur. Sektör odaklı 600’den fazla makale yazmış olan Bay Leeping, bu alana derin bir uzmanlık ve içgörü getirmektedir.